Приборы безопасности крана автомобильного

Приборы и устройства безопасности автомобильных кранов

Категория:

Устройство автомобильных кранов

Приборы и устройства безопасности автомобильных кранов

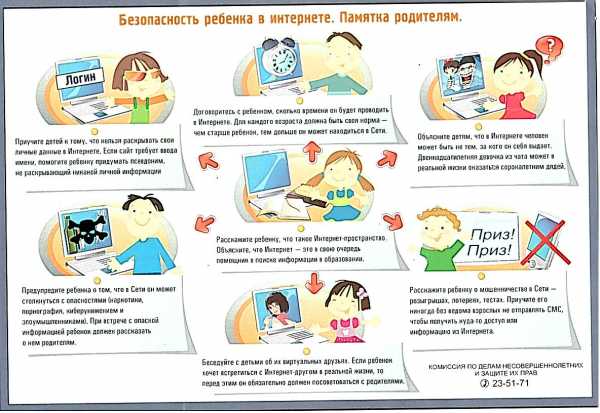

В соответствии с «Правилами устройства и безопасной эксплуатации грузоподъемных кранов» автомобильные краны должны быть оборудованы приборами и устройствами, обеспечивающими их безопасную эксплуатацию: ограничителями, указателями, сигнальными устройствами.

ОГРАНИЧИТЕЛИ автоматически выключают механизм (или группу механизмов) крана, если наступают условия, при которых нарушается его безопасная эксплуатация: например, если стрела поднята в такое положение, при котором она может опрокинуться назад и упасть на поворотную часть крана, или на данном вылете стрелы поднимают груз, превышающий допускаемую грузоподъемность. Ограничители подключены к цепям управления крана.

Конструкция ограничителей позволяет возобновить работу отключенных механизмов для возвращения рабочего оборудования в безопасное положение. Так, если сработал ограничитель подъема стрелы, то стреловая лебедка сможет только опустить ее. Если поднят груз больше допустимого, грузовая лебедка может только опустить его, а стреловая — только поднять стрелу, уменьшив тем самым опрокидывающий момент, действующий на кран от этого груза.

Следует помнить, что при замене элементов рабочего оборудования ограничители обязательно настраивают на работу с новым видом сменного оборудования.

На автомобильных кранах устанавливают ограничители: подъема крюковой подвески, сматывания и натяжения каната, подъема стрелы, зоны работы крана, грузоподъемности.

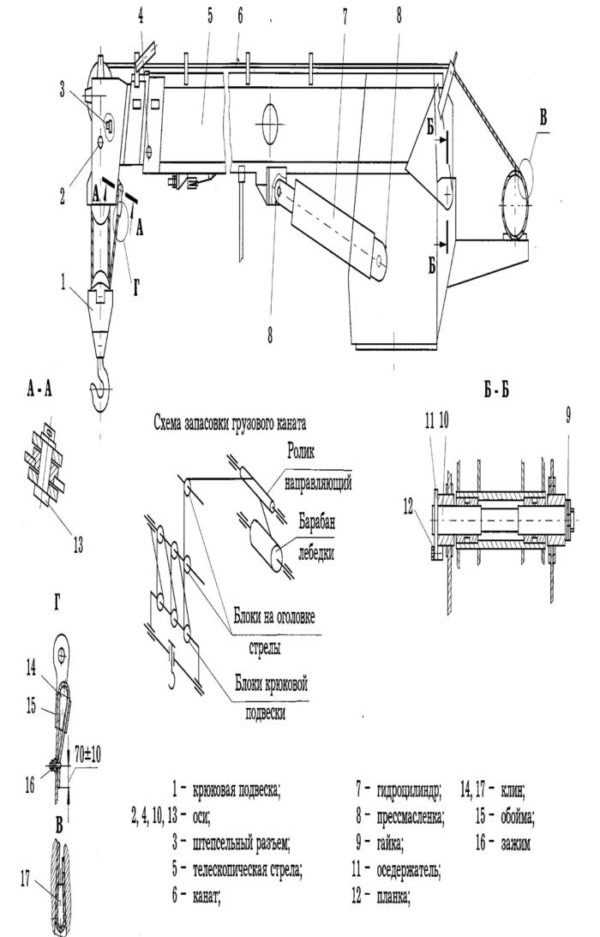

Ограничитель подъема крюковой подвески, автоматически отключающий грузовую лебедку при подходе крюковой подвески к предельному верхнему положению, устанавливают на оголовке верхней (выдвижной) секции стрелы (рис.49,а). При этом расстояние между крюковой подвеской 1 и оголовком стрелы 6 должно быть не менее 200 мм, регулируемое изменением длины тросика 7. Срабатывание конечного выключателя 4 ограничителя подъема крюковой подвески происходит при подъеме груза 3 упором 2 крюковой подвески. Когда натяжение тросика 7 ослабевает, замкнутые контакты конечного выключателя 4 под действием пружины размыкаются.

Ограничитель сматывания каната (рис. 49,б), установленный около барабана лебедки, предназначен для автоматического отключения механизма лебедки, когда на барабане остается не менее 1,5 витков каната. Срабатывание конечного выключателя 4 ограничителя сматывания каната происходит при воздействии на шток выключателя гайки 9, перемещающейся по винту 10. В свою очередь винт 10 получает вращательное движение от барабана 11 лебедки через звездочку, закрепленную на винте 10, и палец 13, закрепленный на реборде барабана. Гайка 9 от проворачивания скользит выступом в кронштейне ограничителя сматывания каната.

Ограничитель подъема стрелы (рис.49,в), установленный на поворотной раме у основания стрелы, предназначен для автоматического отключения механизма подъема стрелы при подходе стрелы в крайнее верхнее положение. Срабатывание конечного выключателя 4 ограничителя подъема стрелы происходит при воздействии на выключатель упора-эксцентрика 15, закрепленного на основании стрелы. Ограничитель подъема решетчатых и выдвижных стрел состоит, как правило, из упора, размещенного у основания стрелы, и конечного выключателя, установленного на стойке опоры стрелы.

Рис. 49. Ограничители подъема крюковой подвески (а), сматывания каната (б) и подъема стрелы (в): 1 — крюковая подвеска; 2 — упор; 3 — груз; 4 — конечный выключатель; 5 — основание; 6 — оголовок стрелы; 7 — тросик; 8 — скоба; 9 — гайка; 10 — винт; 11 – барабан лебедки; 12 — поворотная рама; 13 — палец; 14 — гайка; 15 — упор-эксцентрик; 16 — основание стрелы; 17 – кронштейн.

При подъеме стрелы в крайнее положение упор нажимает на шток конечного выключателя, включенного в цепь управления кранов, контакты выключателя разрываются и лебедка останавливается. Описанные ограничители подъема стрелы применяют на кранах с электрическим, электрогидравлическим и электропневматическим управлением. На кранах с механическим управлением ограничитель подъема стрелы представляет собой систему рычагов и тяг, воздействующих на сцепление базового автомобиля. Так, ограничитель подъема стрелы крана КС-2561К-1 встроен в систему управления муфтами сцепления и реверса, срабатывает при крайнем верхнем положении стрелы.

Ограничитель натяжения грузового каната (рис. 50) предназначен для автоматического отключения привода при достижении опредеденного усилия натяжения грузового каната стрелы в транспортном положении крана.

Рис. 50. Ограничитель натяжения грузового каната в транспортном положении крана КС-2561К-1: 1 — шплинт; 2, 4 — направляющие; 3, 8 – пружины; 5 — упор; 6 — выключатель; 7 — кронштейн; 9 — рычаг; 10 — болт; 11 — стрела.

При натяжении каната крюковой обоймы упоры 5, сжимая пакет пружин 3, перемещаются вниз. При этом двуплечий рычаг 9, упираясь регулировочным болтом 10 в поперечину опоры стрелы, поворачивается против часовой стрелки. Второе плечо рычага опускается вниз и освобождает принудительно поджатую кнопку конечного выключателя 6, установленного на кронштейне стрелы. Контакты выключателя замыкаются, срабатывает электропневматический клапан и сцепление включается, после чего механизм подъема крюка можно включить только на опускание. При поднятой стреле или не полностью затянутом грузовом канате контакты конечного выключателя принудительно разомкнуты рычагом под действием пружины.

Ограничитель зоны работы крана автоматически отключает привод механизма поворота при достижении продольной осью поворотной части крана заданных границ зоны работы. Ограничитель состоит из двух конечных выключателей и двух упоров, располагаемых соответственно на поворотной и неповоротной частях крана (например, на траверсе и на стойке токосъемника или на поворотной и опорной рамах). Во время поворота, при подходе стрелы к границе зоны работы крана, ролик штока выключателя набегает на упор, контакты конечных выключателей размыкаются и выключают с помощью гидрораспределителя с электрическим управлением механизм поворота.

Ограничитель грузоподъемности автоматически выключает механизмы крана при превышении допускаемой грузоподъемности. На автомобильных кранах применяют универсальные ограничители. На гидравлических кранах с жесткой подвеской телескопической стрелы применяют универсальные бесконтактные ограничители ОГБ-3, на кранах с решетчатыми стрелами постоянной длины и выдвижными стрелами устанавливают ограничители ОГБ-2.

Рис. 51. Ограничитель грузоподъемности ОГБ-3-3 на телескопической стреле: 1 – секция стрелы; 2 – датчик длины стрелы; 3 – основание стрелы; 4 – датчик вылета; 5 – датчик усилий; 6 – блок управления; 7 – винт натяжной; 8 – струна; 9 – ролик; 10 – рычаг; 11, 13 – кронштейны; 12 – гидроцилиндр датчика усилий; 14 — предохранитель; 15 — переключатель характеристик; 16 – тумблер включения ограничителя; 17 – палец; 18 — поводок.

Ограничитель ОГБ-3-3 (рис.51) состоит из датчика усилий 5, датчика стрелы 2, датчика вылета 4, блока управления 6. В комплекте ОГБ-2 отсутствует датчик длины (ДД). В остальном конструкции идентичные. Работа ограничителя грузоподъемности ОГБ-3-3 основана на принципе сравнения усилия с предельно допустимой величиной усилия, задаваемой датчиком вылета, контролирующего вылет в зависимости от изменения длины стрелы и угла ее наклона. Если рабочее усилие превысит допустимое, ограничитель срабатывает и отключает механизм крана. Датчик усилий 5 ограничителя ОГБ-2 (рис.52,а), установленный в полиспасте подъема стрелы закрепляют на стяжках 3 захватами 4, а установленный на стреловом канате 16 крепится с помощью параллелограмной рамки 15 (рис.52,в). Датчик усилий крепится у оси 8 (рис.52,б) пяты стрелы соосно с ней, а к нему на болтах крепят рычаг 10, который отклоняется вверх или вниз стрелой 9. В ОГБ-3-3 датчик усилий 5 через гидротолкатель (см. рис.51) воспринимает усилие от давления в што-ковой и поршневой полостях гидроцилиндра подъема стрелы, а в ОГБ-2 — усилие, развиваемое в стяжках 3 (рис.52).

Рис. 52. Установка датчиков усилий в полиспасте подъема стрелы (а), системе угла (б), стреловом канате (в) ограничителя грузоподъемности ОГБ-2: 1 ~ траверса; 2 – распорка; 3 – стяжки; 4 – захват; 5 – датчик усилий; 6 – датчик вылета; 7 – стойка опоры стрелы; 8 – ось; 9 – стрела; 10 – рычаг; 11 – двуногая

стойка (портал); 12 – натяжной винт; 13 – гайка; 14 – контргайка; 15 – параллелограмная рамка; 16 — стреловой канат; 17 — рама; 18 — ролик.

Датчик длины предназначен для контроля за длиной стрелы и подачи электрических сигналов на указатель длины, расположенный на панели сигнализации в кабине машиниста и в датчик вылета. Датчик вылета служит для контроля за вылетом стрелы с учетом ее длины (для телескопических стрел), задает величину сигнала, соответствующего предельно допустимому грузу и подает соответствующие электрические сигналы в сравнивающее устройство блока управления. Блок управления служит для сравнения сигналов датчиков, настройки, переключения характеристик при изменении режимов работы крана и подачи исполнительным устройствам крана сигнала на разрешение работы или запрет опасных движений.

Если поднимаемый груз превысит предельно допустимый, ограничитель грузоподъемности срабатывает, т.е. на панели сигнализации загорается красная сигнальная лампа, исполнительные механизмы останавливаются и запрещается подъем груза. Загорание зеленой лампы свидетельствует о разрешении на выполнение рабочих операций.

Ограничители нагрузки крана (ОНК) представляют новое поколение конструкций ограничителей, которые уже устанавливают на ряде моделей автокранов. На кранах со стрелой постоянной длины и выдвижной устанавливают ограничители ОНК-М, на кранах с телескопическими стрелами — ОНК-11-1.

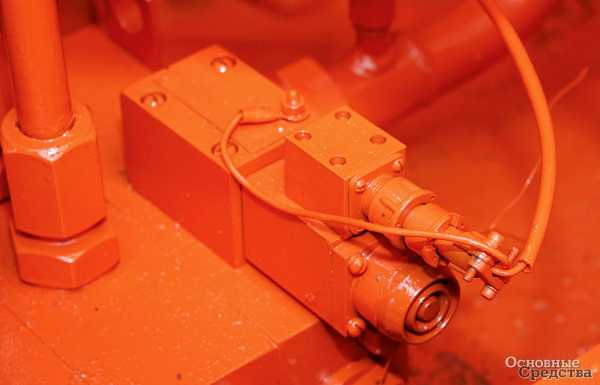

Индекс ОНК-11-1 расшифровывается следующим образом: первая цифра – грузоподъемность крана (от 1 – до 16 т включительно); вторая цифра — тип датчика нагрузки (1 — манометрический); третья цифра — средства контроля (1 — контроль только грузовой характеристики). Для каждой конкретной модели крана в обозначении может быть и четвертая цифра, определяющая модификацию ограничителя. Функциональное назначение и принцип действия ограничителей ОГБ и ОНК одинаковы. Различие состоит в конструктивном исполнении датчиков и более объемной информации у ограничителя ОНК. От датчика нагрузки, служащего для измерения давления в поршневой и штоковой полостях гидроцилиндра подъема стрелы, сигнал, отработанный усилителем поступает в сравнивающее устройство блока управления и на панель сигнализации. Туда же, но только через корректор и сумматор поступают сигналы от датчика длины, пропорционально длине стрелы, и от датчика угла, пропорционально вылету. Одновременно эти же сигналы поступают на указатели длины стрелы, вылета и степени загрузки панели сигнализации. В блоке управления поступившие сигналы сравниваются и преобразуются для создания управляющих команд исполнительным механизмам и сигнальным устройствам крана с учетом поступающих исходных данных от задатчика характеристик, определяющего конкретный вид работ и сменноге оборудование. Если нагрузка на кран превысит допустимую, что вызывает превышение сигнала датчика нагрузки над сигналом за-датчика, произойдет срабатывание ограничителя, в результате чего его выходное реле, применяемое в качестве усилителя мощности, воздействует на исполнительные механизмы, запрещая операции с грузами, а на панели сигнализации загорается красная сигнальная лампа. Датчик нагрузки манометрический (рис.53), устанавливаемый, как правило, в основании гидроцилиндра подъема стрелы содержит две манометрические трубки 8, подсоединяемые к гидросистеме крана в поршневую и штоковую полость. Деформация трубок пропорциональна величине действующего на них давления. С концом каждой трубки 8 связан экран 10 трансформаторного преобразователя, преобразующего деформацию трубки в электрический сигнал. Экран 10 соединен с концом трубки 8 посредством стойки 14, на которой размещены регулировочные элементы – сферические шайбы 18, позволяющие устанавливать экран параллельно рабочему зазору блока катушек 11 трансформаторного преобразователя.

Рис. 53. Датчик усилий манометрический: 1 — штуцерное соединение; 2 — основание; 3 — прокладка; 4 — крышка; 5 — плата; 6, 12 — винты; 7 — упор; 8 — манометрическая трубка; 9 — корпус; 10 – экран; 11 — блок катушек; 13 – разъем; 14 — стойка; 15 – плита; 16 — регулировочный винт; 17 – гайка; 18 – шайбы.

Рис. 54. Датчик длины телескопической стрелы: 1 – разъем; 2 – плата преобразователя; 3 — винт; 4 – крышка; 5 – блок катушек; 6 — основание; 7 – экран; 8 — подшипниковый узел; 9 — ось.

Выходные резьбовые концы держателей манометрических трубок 8 подсоединяют с помощью рукавов к гидросистеме крана. Электрические цепи датчика выводятся на контактный разъем 13 типа ШР.

Датчик длины стрелы (рис.54) представляет собой основание 6, в которое вмонтирован подшипниковый узел 8, обеспечивающий поворот оси 9 датчика с укрепленным на ее конце экраном 7. Последний располагается в блоке катушек 5 трансформаторного преобразователя и при его повороте происходит изменение электрического сигнала преобразователя. Экран 7 имеет две профильные кромки. Блок катушек 5 также имеет две пары расположенных друг против друга катушек. Каждая пара катушек подключается к одной из двух схем преобразователя. На выходе датчика появляются два сигнала в зависимости от угла поворота оси 9 датчика: один передается по цепи на указатель длины, а другой в сумматор по цепи образования защитной характеристики. Устанавливается датчик длины на стреле так же, как и датчик ограничителя ОГБ-3 (см.рис.53). При помощи струны 2 и рычага изменения длины стрелы преобразуется в пропорциональное угловое перемещение оси 9 (рис. 54), с закрепленным на ней экраном 7.

Датчик угла наклона стрелы (рис.55) содержит маятник 2, ось которого расположена в подшипниках й на концах которой укреплены два экрана 6 с двумя профильными кромками каждый.

Рис. 55. Датчик угла наклона стрелы: 1 – подшипниковый узел; 2 — маятник; 3 — глазок; 4 — .уплотнение; 5 — крышка; 6 — экран; 7 — блок катушек; 8 — плита; 9 — планка; 10 — корпус; 11 — разъем; 12 – магнитный демпфер; 13 — регулировочный винт; 14 – гайка; 15 — плата преобразователя.

Экраны 6 перемещаются (качаются) в двух блоках катушек 7, присоединенных к платам преобразователя 15. Датчик устанавливается жестко к нижней плоскости стрелы, ближе к ее основанию. Угловое перемещение стрелы непосредственно передается маятнику 2, поворот которого преобразуется в электрический сигнал, поступающий в блок управления и на указатель вылета панели сигнализации.

УКАЗАТЕЛИ. На автомобильных кранах установлены указатели грузоподъемности и наклона крана. Указатель грузоподъемности (или указатель вылета и грузоподъемности), показывающий грузоподъемность крана в зависимости от вылета стрелы, установлен в нижней части стрелового оборудования в поле зрения машиниста и позволяет визуально определить какой груз может быть поднят краном при данном положении стрелы. В указателе грузоподъемности кранов с гибкой подвеской стрелового оборудования для решетчатых стрел постоянной длины и выдвижных стрел стрелку устанавливают так, чтобы зазор между ней и шкалой был около 3 мм. В транспортном положении стрелы стрелку закрепляют пружинным фиксатором. Шкала закреплена на стреле с болтами, размещенные ми в ее пазах. Наличие пазов дает возможность точно регулировать] положение шкалы относительно стрелки. Для каждого вида стрелового оборудования изготавливают свою шкалу, соответствующую грузовой характеристике крана с этим видом оборудования. Положение шкалы на стреле регулируют, размещая кран на горизонтальной площадке. Поднимают груз, соответствующий одной их крайних точек шкалы, и, поднимая или опуская стрелу, определяют соответствующий этому грузу (по паспорту крана) вылет. Затем снимают груз и передвигая шкалу добиваются соответствия между положением стрелки и показаниями шкалы. После этого поднимают груз, соответствующий другой крайней точке шкалы, и производят последовательно те же операции, что и в первом случае. После закрепления шкалы рекомендуется сделать на ней и стрелке метку, которая облегчит повторную регулировку шкалы.

Указатель грузоподъемности кранов с жесткой подвеской телескопической стрелы (рис.56) состоит из шкалы 2, прикрепленной планками к стенкам кабины 6, стрелки 1, водила, тяги 4 и вилки 3. Тяга одним концом соединена с основанием стрелы, а другим — с вилкой, которая через водило и кронштейн крепится к кабине машиниста. При перемещении стрелы движение вилки передается тягой и водилом стрелке 1, указывающей на шкале соответствующей длины стрелы, на которой производится работа, величину груза, который допускается поднимать на данном вылете. На шкале 2 нанесены кривые, показывающие грузоподъемность крана в зависимости от вылета как при работе на выносных опорах, так и без них. Устанавливают и регулируют шкалу грузоподъемности для телескопической стрелы по фактическим вылетам, замеряемых при подъеме соответствующего груза.

Указатель наклона (креномер) показывает наклон крана специальное отверстие, при этом во внутренней полости оставляется воздушный шарик диаметром 5-8 мм.

Рис. 56. Указатель грузоподъемности по отношению к горизонту

При наклоне крана на Г центр воздушного шарика совпадает с контуром наименьшей по величине окружности, на 2° – второй от центра окружности, на 3° – третьей окружности и т.д. Регулируют указатель на ровной площадке. При этом опорную раму крана вывешивают на выносных опорах по контрольному уровню, который ставят на специальную площадку рамы. Воздушный шарик устанавливают в центре шкалы регулировочными шайбами.

На кранах с механическим приводом применяют указатели наклона, принцип действия которых основан на свойстве свободно подвешенного маятника сохранять вертикальное положение (маятниковые указатели, устанавливаемые на опорной раме). Указатель размещают на задней части опорной рамы. Он представляет собой стрелку, висящую на упругой нити и самоустанавливающуюся в пространстве по отвесу.

Один указатель установлен на балке нижней рамы и используется при вывешивании крана на выносных опорах. Второй указатель установлен в кабине машиниста и предназначен для наблюдения за возможным изменением угла наклона крана (просадка грунта, гидроцилиндров опор) во время работы. Принцип действия указателя наклона крана основан на свойстве воздушного шарика сохранять крайнее верхнее положение в жидкости, заключенной под сферической крышкой. Указатель наклона крана (рис.57) состоит из разборного корпуса 2, верхняя часть которого закрыта стеклом 1 с нанесенными на нем концентрическими окружностями. Внутренняя полость заполнена жидкостью, состоящей из смеси: 50% спирта и 50% глицерина. Жидкость заливается через наклон крановой установки.

Рис. 57. Жидкостный указатель наклона крана: 1 — стекло; 2 — корпус; 3 — кольцо; 4 – крышка; 5, 6 – винты; 7 — кронштейн.

На шкале имеются две кольцевые риски. Внутренняя кольцевая риска соответствует углу наклона ГЗО, наружная — 3°. При транспортировании крана стрелку необходимо закрепить в специальном кармане. Зазор между стрелкой и шкалой составляет 2 мм.

СИГНАЛИЗАТОРЫ автоматически включают сигнальные приборы, предупреждающие машиниста о том, что наступают условия, при которых нарушается безопасная эксплуатация крана. На автомобильных кранах устанавливают автоматические сигнализаторы опасного напряжения УАС-1, маятниковые сигнализаторы СКМ-3 наклона крана и сигнализаторы рабочей зоны крана.

Сигнализатор УАС-1 предупреждает машиниста включением аварийной световой и звуковой сигнализации о приближении стрелы крана на опасное расстояние (не менее 1 м) к одно- или многофазной линии электропередач напряжением 220—380 В и частотой 50 Гц. Прибор состоит из антенны, усилительно-исполнительного блока и блока сигнализации. Питание осуществляется от аккумуляторной батареи шасси или выпрямителя напряжением 12 В. Для некоторых моделей кранов применяются УАС с электропитанием 24 В. В антенне, установленной на стреле крана, при приближении к линии электропередач наводится ЭДС, которая зависит от расстояния антенны до этой линии (возрастает по мере приближения антенны к ней). Наведенная ЭДС поступает в усилительно-исполнительный блок, где усиливается, детектируется и при достижении определенного значения на входе блока включает блок сигнализации прибора.

Сигнализатор СКМ-3 предупреждает машиниста включением аварийной световой сигнализации о превышении допустимого наклона крана. Прибор состоит из датчика наклона и панели сигнализации. Питание осуществляется от бортовой сети (аккумуляторная батарея базового автомобиля или выпрямитель напряжением 12 В). Датчик наклона устанавливают на поворотной раме. В корпусе датчика размещена рамка, на которой укреплены .маятник, высокочастотный генератор и электронный преобразователь. Одна из индуктивных катушек генератора расположена в нижней части маятника, другая – на рамке точно под катушкой маятника. При строго соосном положении катушек в генераторе возникает генерация. Полученный сигнал передается в электронный преобразователь, а от него – к панели сигнализации, на которой имеется реле, включающее зеленую сигнальную лампу. При наклоне крана маятник отклоняется от оси, а его индуктивная катушка смещается в сторону относительно катушки, установленной на рамке. Если наклон крана более допустимого, реле срабатывает: отключается зеленая и включается красная предупредительная лампа.

Сигнализатор запретной зоны предупреждает машиниста о подходе стрелы к границе рабочей зоны крана. Сигнализатор представляет собой микропереключатель, устанавливаемый на траверсе токосъемника. При повороте платформы крана ролик штока микровыключателя набегает на нижнюю часть стойки токосъемника, выполненную в виде эксцентрика, и контакты микровыключателя замыкаются, сигнальная лампочка сигнализирует о входе стрелы в запретную зону работы крана.

Контакты реле любого сигнализатора могут быть выведены на разъем панели сигнализации и использованы для дополнительной сигнализации или для отключения цепей управления механизмами крана. В последнем случае сигнализатор превращается в ограничитель. Точно так же контакты реле любого ограничителя могут быть использованы для сигнализации об условиях, при которых срабатывает ограничитель.

Читать далее: Опорная рама автомобильного крана

Категория: - Устройство автомобильных кранов

Главная → Справочник → Статьи → Форум

Приборы безопасности автокранов

«Несмотря на наличие многих приборов безопасности, основным условием обеспечения безопасной работы на кранах является четкость действий, собранность и повышенное внимание машиниста во время работы, а также соблюдение им установленного порядка и правил обращения с крановой техникой» (из статьи А.Ф. Лобзина и И.В. Горбунова «Устройство и эксплуатация автомобильных кранов», М.: ДОСААФ, 1980).

В соответствии с Правилами устройства и безопасной эксплуатации грузоподъемных кранов каждый кран должен быть в обязательном порядке оснащен приборами безопасности, интегрированными в систему контроля и ограничения грузоподъемности и записи данных о всех подъемах. Центральное устройство системы, именуемое прибором безопасности, размещено в кабине крановщика. В его состав входят контроллер и панель управления и индикации. Для отечественной краностроительной отрасли эти приборы выпускают ООО «Арзамасский электромеханический завод», ООО НПП «Резонанс» (Челябинск), НПК «Автоматические системы» (Ростов-на-Дону). Наибольшее распространение получила арзамасская аппаратура.

Кроме этого прибора в систему безопасности современных кранов входят датчики – датчик азимута поворотной платформы, датчик угла наклона стрелы, датчик длины стрелы, датчик усилия, сигнализатор опасного напряжения, а также исполнительная аппаратура и комплект соединительных кабелей. Все датчики, работающие с прибором безопасности, установлены стационарно, за исключением сигнализатора опасного напряжения. При установке гуська в рабочее положение сигнализатор снимают и переносят на оконечность гуська. Исполнительная аппаратура – клапаны и ограничители – на современных кранах подключены к гидравлической системе.

Выходные аналоговые электрические сигналы датчиков преобразуются в цифровые на входе в контроллер с помощью аналого-цифровых преобразователей (АЦП). Применяют две архитектуры систем безопасности. Первая, унаследованная от старых систем, – с одним АЦП на контроллере, который последовательно преобразует все аналоговые сигналы. Во второй архитектуре каждый датчик оснащен собственным АЦП, и передача сигнала идет по цифровому каналу. В западном краностроении для этого используют последовательную шину CAN bus.

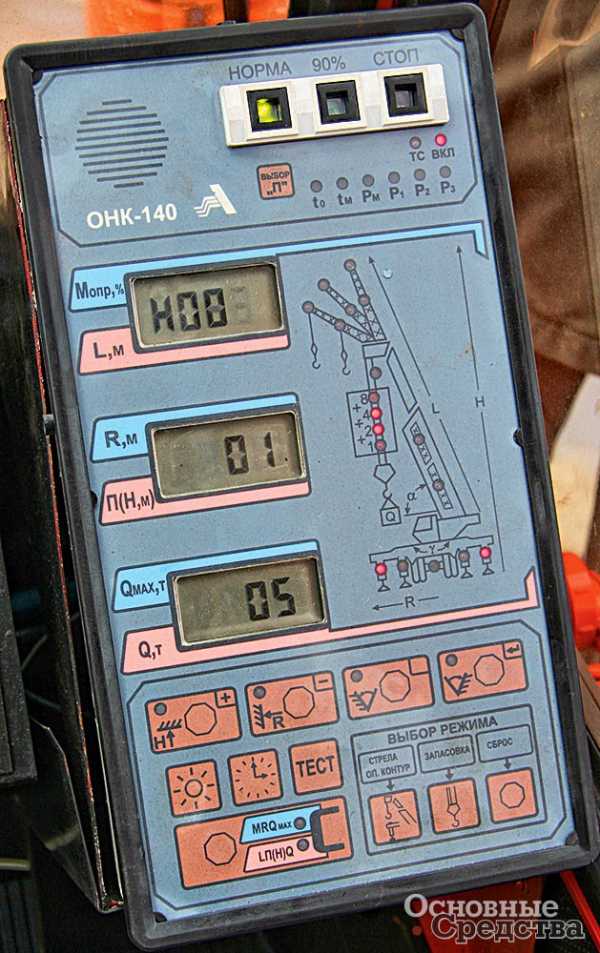

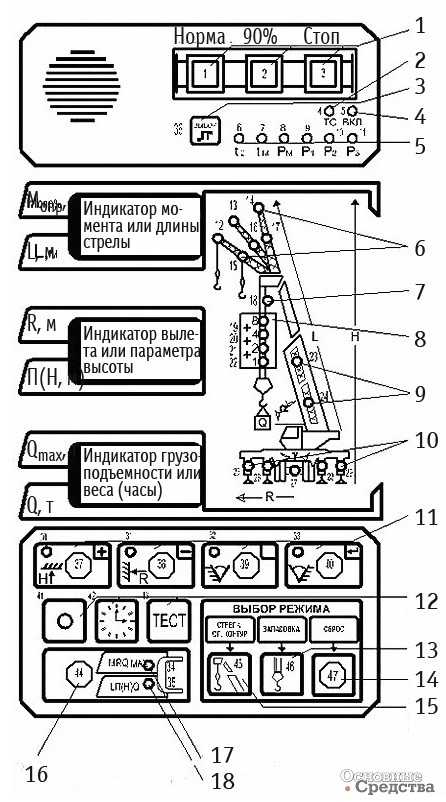

Прибор безопасности, или ограничитель грузоподъемности, должен обеспечивать ограничение грузоподъемности в соответствии с паспортными характеристиками крана, обнаружение линий электропередачи (ЛЭП) с помощью антенного блока, координатную защиту при работе крана в стесненных условиях и вблизи ЛЭП, регистрацию параметров наработки крана, индикацию на лицевой панели прибора параметров рабочей конфигурации, параметров нагружения крана и конструктивных ограничений – высоты подъема крюка, вылета крюковой подвески, сматывания каната с барабана лебедки и др. Сегодня на стреловых кранах применяют приборы безопасности ОНК-140 и ОНК-160 Арзамасского электромеханического завода, АС-АОГ-01м+ производства НПК «Автоматические системы», ОГМ-240 производства НПП «Резонанс». Характеристики приборов и их датчиков приведены в таблице.

Прибор ОНК-140 широко востребован на рынке. Однако длительный 13-летний опыт его эксплуатации выявил ряд недостатков как в части качества элементов прибора, так и в части алгоритма его работы. Тензометрические датчики измерения давления с внешней термокомпенсацией не отличаются точностью, надежностью и длительным ресурсом. При низкой температуре ЖКИ-индикаторы требуют длительного предварительного прогрева. Вывод на лицевую панель рабочих параметров крана, не относящихся к прямому назначению прибора безопасности, перегружает интерфейс, тем самым осложняя работу крановщика. Встроенный регистратор параметров не соответствует действующим нормативным документам – отсутствуют таймер реального времени и ввод в память контроллера первичной информации о кране и приборе, периодически наблюдаются пропуски данных в отчетах. Алгоритмы обработки информации контроллера и встроенного регистратора параметров не соответствуют нормативной документации и не согласованы с крановыми заводами.

Принятая при разработке ОНК-140 концепция универсального прибора, предназначенного для установки на любой стреловой кран, оказалась неудачной, так как на лицевой панели не предусмотрено отображение возможных наборов параметров рабочих конфигураций, например, вариантов противовесов, опорных контуров, стрелового оборудования, законов выдвижения секций стрелы, кратности запасовки грузового каната. По этой причине оказалось невозможно применять прибор ОНК-140 на стреловых кранах СТ-2, СТ-3 (ОАО «Сокол»), КС-8973, КС-59712 (ОАО «Автокран»).

Прибор безопасности ОНК-160 оборудован контроллером с увеличенными быстродействием и памятью и встроенным регистратором параметров, оснащенным таймером реального времени. В качестве индикационной панели применяется четырехстрочный ЖК-дисплей, требующий для работы при низкой температуре дополнительного времени прогрева. В ОНК-160 применяются датчики ОНК-140 с оборудованием их АЦП для использования передачи данных в контроллер цифровыми кодами. Чтобы обеспечивалась требуемая точность, датчик угла наклона стрелы оборудуют термостатированием. В результате к недостаткам датчиков ОНК-140 добавляются дополнительно недостатки, связанные с передачей сигналов цифровыми кодами по нестандартному интерфейсу.

Прибор кроме исполнения функций ограничения грузоподъемности и задач координатной защиты выполняет контроль параметров дизеля и гидросистемы крана. Функции диагностики реализуются с использованием многооконного варианта индикации, при этом основные параметры крана, вычисляемые прибором безопасности, временно недоступны для крановщика. На современных стреловых кранах ведущих зарубежных фирм функции диагностики и прибора безопасности разделены, а параметры отображаются на разных панелях. Поэтому пульт прибора ОНК-160 не удовлетворяет современные требования к эргономике крана. Приемочные испытания прибора в составе крана КС-45717К-1 проведены в декабре 2005 г., а с 2006 г. прибор поставляют крановым заводам.

Микропроцессорный прибор безопасности АС-АОГ-01м+, прототипом которого стал японский ограничитель грузоподъемности AMLM1 компании Таdano, создан в НПК «Автоматические системы» в 1989 г. Его элементная база и датчики постоянно совершенствуются. Сегодня применяемые комплектующие позволяют отказаться от температурных коррекций показаний датчиков, а 7-сегментные светодиодные индикаторы избавили от необходимости длительно прогревать панель индикации при низкой температуре окружающей среды. Алгоритмы, заложенные в программу контроллера прибора, позволяют оборудовать им краны с многосекционными стрелами, имеющими увеличенные статические и динамические деформации. Применение многооконного пульта индикации, когда основные показатели могут быть временно недоступны крановщику, недопустимо, так как снижается безопасность эксплуатации крана.

Проработка лицевой панели с ЖК-дисплеем прибора ОГМ-240 повторяет решения прибора MARK 4E/2 компании Krüger Systemtechnik. Все датчики ОГМ-240, как и датчики ОНК-160, имеют цифровые выходы с нестандартным протоколом. Изначально прибор применяли на стреловых кранах сравнительно небольшой грузоподъемности (г/п) – до 25 т, и достаточно жесткими стрелами. В настоящее время ОГМ-240 устанавливают на кран г/п 80 т. У прибора все тот же недостаток – его пульт не соответствует современным требованиям эргономики.

Как работает прибор безопасности? Контроллер прибора по показаниям датчиков и в соответствии с заложенным в его программу алгоритмом вычисляет основные показатели нагружения крана – массу поднятого груза Qг, вылет крюковой подвески, грузоподъемность Qн крана с учетом рабочей конфигурации и степень загрузки крана Qг/Qн, выраженную в процентах. При превышении 90% загрузки на пульте должны загореться желтая лампа (светодиод) и включиться прерывистый звуковой сигнал. Красный светодиод на пульте загорается при превышении 100% загрузки. Когда загрузка превышает 103...105%, прибор безопасности срабатывает и останавливает механизмы крана. При этом включается непрерывный звуковой сигнал. После останова механизмов крана прибор разрешает исполнение команд крановщика, направленных на снижение загрузки крана (опускание груза, уменьшение грузового момента за счет подъема стрелы).

1 – индикаторы загрузки крана; 2 – индикатор включения подогрева ИЖЦ; 3 – кнопка выбора параметра в режиме НАСТРОЙКА; 4 – индикатор включения питания; 5 – индикаторы настраиваемого параметра и его предельного состояния: температура охлаждающей жидкости, температура масла, давление масла в двигателе, давление в напорных магистралях и магистрали управления; 6 – индикаторы угла наклона составного и одиночного гуська (30°, 15°, 0°); 7 – индикатор срабатывания ограничителя подъема крюка; 8 – индикаторы выбранной запасовки полиспаста; 9 – индикаторы секций гуська в транспортном положении; 10 – индикаторы положения опор: выдвинуты, выдвинуты наполовину, не выдвинуты; 11 – индикаторы и кнопки ввода координатной защиты: «Потолок», «Стена», «Угол левый», «Угол правый» или кнопки: «Увеличить», «Уменьшить», «Резерв», «Ввод в память ОНК в режиме НАСТРОЙКА»; 12 – кнопки «Включение-выключение подсветки», «Вызов текущего времени», «Тест ОНК»; 13 – кнопка установки запасовки полиспаста; 14 – кнопка сброса ОНК; 15 – кнопка установки режима работы стрелового оборудования и положения опор; 16 – кнопка смены параметров, отображаемых на ИЖЦ; 17 – указатель отображения на ИЖЦ параметров M, R, Qmax; 18 – указатель отображения на ИЖЦ параметров L, П (Н), Q

Регистратор параметров крана регистрирует их и их изменение во времени. Регистратор должен быть оборудован таймером реального времени, что позволяет фиксировать реальные дату и время кадров, представляющих наборы значений параметров. Память его разбита на сегменты – идентификационный, оперативный, долговременный и пользовательский. Память прибора считывают с помощью ноутбука, карманного персонального компьютера (КПК) с USB интерфейсом либо стандартной флэш-карты SecureDigital (SD). Данные расшифровывают и анализируют на ПК с помощью специального программного обеспечения. Ноутбук с программой и интерфейс для подключения и съема данных с прибора безопасности входят в комплект оборудования, которое эксперт берет с собой на выезд к клиенту в случае аварии, поломки или отказа крана. У эксперта есть все средства, чтобы прочесть данные о всех подъемах, а также о том, был ли отключен прибор безопасности, поэтому пытаться обмануть эксперта не имеет смысла.

Вместе с прибором производитель должен предоставить паспорт прибора, технические условия на прибор, руководство по эксплуатации, инструкцию по монтажу, пуску и регулировке, руководство по эксплуатации регистратора параметров, программу испытания прибора в составе крана и разрешение на изготовление и применение прибора. Прибор безопасности должен работать в течение всего срока эксплуатации крана. ГОСТ 22827 предписывает срок службы крана до списания не менее 10 лет для всех типоразмеров. Максимальный срок службы зависит от грузоподъемности крана: для кранов г/п 16 т – 11 лет, для кранов г/п от 16 до 40 т – 12 лет, для кранов г/п от 40 до 100 т – 13 лет, для кранов г/п свыше 100 т – 16 лет.

| Пульт управления | ЖКИ-индикаторы. Параметры конфигурации представлены на лицевой панели. На индикаторы выводятся параметры крановой установки и шасси. Время включения в работу при низкой температуре не менее 20 мин | ЖКИ-дисплей. Параметры конфигурации индицируются только по вызову. На индикаторы выводятся параметры крановой установки и шасси. Время включения в работу при низкой температуре не менее 20 мин | Светодиодные индикаторы. Параметры конфигурации представлены на лицевой панели. Время включения в работу 15 с во всем диапазоне рабочих температур крана | ЖКИ-дисплей. Параметры конфигурации индицируются только по вызову. На индикаторы выводятся параметры крановой установки и шасси. Время включения в работу при низкой температуре не менее 20 мин |

| Датчики давления; другие датчики усилия | Тензометрические с термокомпенсацией. Применение датчиков давления из-за трения в уплотнениях гидроцилиндра приводит к сокращению рабочего вылета при большой длине стрелы | Тензометрические с термокомпенсацией. Применение датчиков давления из-за трения в уплотнениях гидроцилиндра приводит к сокращению рабочего вылета при большой длине стрелы | Датчик давления на полупроводниковых кристаллах; повышенная точность. Отработано применение еще двух типов датчиков усилия: в штоке гидроцилиндра и грузовом канате. | Датчик с цифровым выходом. Применение датчиков давления из-за трения в уплотнениях гидроцилиндра приводит к сокращению рабочего вылета при большой длине стрелы |

| Датчик длины стрелы | Установлен на корневой секции. Кабель на барабане не защищен от воздействий внешней среды. В случае обрыва или схода кабеля с барабана датчик разрушается | Датчик с цифровым выходом, установлен на корневой секции. Кабель на барабане не защищен от воздействий внешней среды. В случае обрыва или схода кабеля с барабана датчик разрушается | Установлен на корневой секции. Кабель на барабане защищен от воздействий внешней среды кожухом. Датчик снабжен устройством защиты от обрыва кабеля | Датчик с цифровым выходом, установлен на корневой секции. Кабель на барабане не защищен от воздействий внешней среды. При обрыве кабеля или сходе кабеля с барабана датчик разрушается |

| Датчик угла наклона стрелы к горизонту | Установлен на корневой секции. Требуется его термостатирование. Время готовности – до 20 мин | Датчик с цифровым выходом, установлен на корневой секции. Требуется его термостатирование. Время готовности – до 20 мин | Датчик угла размещен в корпусе датчика длины стрелы. Термостатирование не требуется | Датчик с цифровым выходом, установлен на корневой секции. Термостатирование не требуется |

| Регистратор параметров | Отсутствует таймер реального времени и ввод первичной информации. Форматы отчетов регистратора не соответствуют РД. В оперативной информации при аварийных ситуациях пропуски доходят до 30 с | Оборудован таймером реального времени. Форматы отчетов не соответствуют РД | Оборудован таймером реального времени. Форматы отчетов соответствуют РД. | Оборудован таймером реального времени. Форматы отчетов не соответствуют РД |

| Алгоритмы контроллера прибора | Ноу-хау разработчика | Ноу-хау разработчика | Используются алгоритмы НИИКраностроения | Алгоритмы неизвестны |

| Завод-производитель | Выпускается серийно Арзамасским электромеханическим заводом с 1994 г. | Выпускается серийно Арзамасским электромеханическим заводом с января 2007 г. | Выпускается серийно НПК «Автоматические системы» с 1989 г. | Выпускается серийно НПП «Резонанс» с 2002 г. |

| Крановые заводы, применяющие приборы | «Автокран», ГАКЗ, КАЗ; «Газпром-Кран», Угличмаш | «Автокран», «Газпром-Кран» (КС-8973; КС-54711Б) | ЗЭМЗ, «Сокол», «Газпром-Кран», «Автокран» (КС-54712) | ЧМЗ, Юрмаш, «Автокран» (ДГК-50.1; КС-7474) |

Датчики эксплуатируют в соответствии с руководством по эксплуатации прибора. Приборы безопасности обслуживают специализированные организации, получившие лицензию регионального органа Ростехнадзора. Над широкой сетью организаций по обслуживанию приборов безопасности шефствует ООО НТЦ «Строймашавтоматизация».

Как видим, приборы безопасности и работающая в комплексе с ними аппаратура хотя и удовлетворяют нормативные требования, но морально устарели и отстают от западных аналогов. Развитие крановой отрасли требует от приборостроителей новых разработок, отвечающих современным техническим и эргономическим требованиям. В качестве ориентира можно взять продукцию немецкой фирмы Hirschmann. Впрочем, даже если ваш прибор морально устарел, это не означает, что его можно отключить.

В 2009 г. в Российской Федерации произведено 1272 автокрана. Завод «Автокран» выпустил 595 кранов, «Газпром-Кран» – 58. Таким образом, доля автокранов «Ивановец» составила 51%, в 2008 г. этот показатель был на уровне 46%.

Клинцовский автокрановый завод выпустил 184 автокрана, Галичский завод – 257 автокранов. Совокупная доля обоих заводов составила 35%. Львиная доля выпуска, как и у «Автокрана», пришлась на 25-тонники – 136 единиц у Клинцов и 211 единиц у Галича, из них новых моделей 25-тонников с 28-метровой стрелой Клинцы выпустили 24 единицы, а Галич – 65 единиц. Автокранов «старших» моделей грузоподъемностью (г/п) 40 т Клинцовский завод выпустил 6 единиц и 31 кран г/п 50 т вышел из ворот Галичского завода. Автокранов г/п 15...20 т Клинцовским заводом выпущено 42 единицы.

Приборы безопасности автокрана

Работая с крановой техникой нужно быть предельно осторожным. Автокран незаменим во многих грузоподъемных работах и является эффективным помощником. Но также любая машина потенциально опасна для жизни, здоровья окружающих и может нанести материальный ущерб, если ее неправильно использовать. Поэтому конструктивно предусмотрено наличие приборов безопасности автокрана.

Приборы автокрана, отвечающие за безопасность

Крановая установка любой сложности, как правило, имеет комплекс устройств, отвечающих за безопасность эксплуатации автокрана и проведения грузоподъемных операций. Все эти приборы безопасности построены по принципу контроля состояния рабочих органов машины при помощи разных датчиков и систем реагирования, оповещающих оператора о недопустимости действий либо нарушениях в работе. Блокировочные системы не позволяют механическим узлам крана работать неправильно.

Но поверх всех приборов, систем и датчиков безопасности наибольшее значение имеет внимательность и компетентность крановщика и работающей с ним бригады монтажников.

Устройство ограничения уровня подъема крюка

Ограничитель подъема нужен для того, чтобы крюковая подвеска при достижении ею крайнего положения вверху не имела возможности упереться в оголовок стрелы, и не была вырвана. Когда крюк при поднятии выходит на заданный предел, должна отключиться грузовая лебедка. При нормальной работе датчика между элементами конструкции механизма захвата груза и стреловым оголовком должен оставаться определенный промежуток. Для автокрана КС-55713, например, это значение составляет 20 см.

Принцип действия ограничителя подъема состоит в том, что специальный датчик (грузик), привязанный к крюковой подвеске, при достижении ею заданной позиции перестает воздействовать на тягу. Высвобождение последней приводит к срабатыванию выключателя, встроенного в разрыв питания лебедки и ее отключению.

Принцип работы ограничителя подъема крюка

Принцип работы ограничителя подъема крюка Устройство контроля и ограничения намотки каната

Ограничитель сматывания каната необходим для контроля положения груза внизу. Здесь идет ориентир на разную длину стрелы. Датчик отключает грузовую лебедку при опускании, когда груз достигает конечной нижней точки. По правилам канат должен обвивать барабан полтора, двумя с половиной витками. Система функционирует в следующей последовательности:

- Крюк крана опускается, канат движется вниз;

- Ролик прижимной под силой пружин направляется в сторону барабана;

- Специальная пластина перемещается в зону, где установлен выключатель;

- Управляющий сигнал со сработавшего выключателя воздействует на силовое реле, отключающее лебедку;

- Информация о состоянии индицируется сигнальной лампой.

Устройство ограничения уровня подъема стрелы

Для того чтобы стрела крана при подходе ее в верхнюю крайнюю точку могла автоматически остановиться, существует специальный ограничитель (датчик стрелы). Место его расположения находится там, где стреловое оборудование крепится к поворотной раме на самой этой раме. Устройство представляет собой выключатель оконечного типа, работающий в паре со специальным упором-эксцентриком, который закреплен на самом стреловом оборудовании в его основании.

В исходном положении, когда стрела крана опущена, упор находится вне зоны воздействия на выключатель. При поднятии до заданной высоты, когда наклон стрелы достигает ее предела, упор механически воздействует на шток выключателя. Тем самым разрывается цепь питания лебедок.

Описанная конструкция датчика-механизма ограничения используется на кранах с системой управления подъемом электропневматического, электрического и электрогидравлического типа. При механическом управлении ограничитель выполнен как совокупность тяг и рычагов воздействия на сцепление автомашины.

Устройство и принцип работы стрелы автокрана

Устройство и принцип работы стрелы автокрана Датчик контроля и ограничения натяжения троса

Чтобы не был перегружен грузовой трос крана в момент, когда усилие на него превышает допустимые пределы, существует специальный датчик-ограничитель. Его функция состоит в отключении привода подъема крюка.

Автоматическая система функционирует в такой последовательности:

Тензодатчики К-Б-12Т для измерения силы натяжения троса

Тензодатчики К-Б-12Т для измерения силы натяжения троса - Натяжение троса обоймы крюка через упоры воздействует на пакет пружин;

- Последние, сжимаясь, дают возможность движению упоров вниз;

- Рычаг двуплечий, за счет упора болта регулировочного в опору стрелового оборудования (его поперечину), совершает поворот против хода стрелки часов;

- Происходит высвобождение сжатого принудительно оконечного выключателя;

- Замыкание контактов приводит к реагированию клапана электропневматического, включающего сцепление;

- Теперь крюк крана можно опускать только вниз.

Устройство ограничения грузоподъемности

Когда масса груза превышает возможную грузоподъемность конкретного автомобильного крана, недопустимо его поднимать. За эту функцию отвечает специальный датчик-ограничитель, который автоматически отключает грузоподъемные механизмы. Краны автомобильные снабжены универсальными приборами ограничения.

Прибор безопасности Hirschmann определяющий предел грузоподъемности автокрана

Прибор безопасности Hirschmann определяющий предел грузоподъемности автокрана Какими бывают приборы безопасности

Работа грузоподъемных кранов регламентируется специальными правилами. В соответствии с ними каждый кран должен быть оборудован приборами безопасности, встроенными в общую систему контроля.

Основной прибор – это центральное устройство, место расположения которого находится в кабине оператора. Он состоит из контроллера, индикаторов и панели управления.

Видео: ОНК140 — учебное пособие

Приборы и устройства безопасности автомобильных кранов

Автокраны - это надежные помощники, но вместе с этим они являются источником повышенной безопасности. Поэтом при рабате на автокранах необходимо соблюдать правила безопасной эксплуатации грузоподъемных кранов.

Эти правила гласят, что автомобильные краны должны быть оснащены специальными устройствами и приборами, которые обеспечат их безопасную эксплуатацию. К таким устройствам относятся ограничители, сигнальные устройства и указатели.

Ограничители предназначены для автоматического выключения механизмов (или группы механизмов) крана, в тех случаях, когда наступают условия, которые нарушают его безопасную эксплуатацию. Например, когда стрела поднята до такого положения, что она может упасть назад, а также перевернуться на поворотную часть крана. Тоже происходит, когда на данном вылете стрелы поднят груз, который превышает допускаемую грузоподъемность автокрана. Ограничители подключаются к цепям управления крана.

Отключенные механизмы возобновляют свою работу только для того, чтобы вернуть оборудование в безопасное положение. Конструкция ограничителей устроена таким образом, что если произошло срабатывание ограничителя подъема стрелы, то стреловой лебедкой можно только опустить стрелу. При поднятии груза выше допустимой массы, грузовая лебедка груз может только опустить. Стреловая - поднимет груз, что позволит уменьшить опрокидывающий момент, который действует на кран от этого груза.

Когда производят замену элементов рабочего оборудования, то ограничители в обязательном порядке настраивают на работу с установленным оборудованием.

Различают следующие виды ограничителей, которые устанавливают на специальной технике: подъема крюковой подвески, подъема стрелы, грузоподъемности, сматывания и натяжения каната, зоны работы автокрана.

Ограничитель подъема стрелы предназначается для автоматического отключения механизмов подъема стрелы, в момент, когда стрела находится в крайнем верхнем положении. Он устанавливается на поворотной раме, непосредственно у основания стрелы.

Ограничитель подъема крюковой подвески, предназначен для автоматического отключения грузовой лебедки при приближении крюковой подвески к максимальному верхнему положению.

Ограничитель сматывания каната находится недалеко от барабана лебедки. Он автоматически отключает механизм лебедки, когда на барабане осталось не меньше 1,5 витков каната.

Безопасную работу автокрана обеспечивают и выносные опоры. Их устанавливают на опорной раме. Различают поворотные, откидные, выдвижные, выносные опоры. Они предназначены для увеличения опорного контура крана.