Цементуемые стали

Цементуемые стали | мтомд.инфо

Цементуемые стали используются для изготовления деталей, работающих на износ и подвергающихся действию переменных и ударных нагрузок. Детали должны сочетать высокую поверхностную прочность и твердость и достаточную вязкость сердцевины.

Цементации подвергаются низкоуглеродистые стали с содержанием углерода до 0,25%, что позволяет получить вязкую сердцевину. Для деталей, работающих с большими нагрузками, применяются стали с повышенным содержанием углерода (до 0,35 %).

Термическая обработка после цементации

Цементация. Цементация сталей. Цементация металла. Цементация деталей. Газовая цементация. Цементация твердым карбюризатором.

С повышением содержания углерода прочность сердцевины увеличивается, а вязкость снижается. Детали подвергаются цианированию и нитроцементации.

Цементуемые углеродистые стали 15,20,25 используются для изготовления деталей небольшого размера, работающих в условиях изнашивания при малых нагрузках (втулки, валики, оси, шпильки и др.). Твердость на поверхности составляет 60…64 HRC, сердцевина остается мягкой.

Цементуемые легированные стали применяют для более крупных и тяжелонагруженных деталей, в которых необходимо иметь, кроме высокой твердости поверхности, достаточно прочную сердцевину (кулачковые муфты, поршни, пальцы, втулки).

Хромистые стали 15Х, 20Х используются для изготовления небольших изделий простой формы, цементуемых на глубину h =1…1,5 мм. При закалке с охлаждением в масле, выполняемой после цементации, сердцевина имеет бейнитное строение. Вследствие этого хромистые стали обладают более высокими прочностными свойствами при несколько меньшей пластичности в сердцевине и большей прочностью в цементованном слое.

Химико-термическая обработка. Химико-термическая обработка стали. Химико-термическая обработка металла.

Дополнительное легирование хромистых сталей ванадием (сталь 15ХФ), способствует получению более мелкого зерна, что улучшает пластичность и вязкость.

Никель увеличивает глубину цементованного слоя, препятствует росту зерна и образованию грубой цементитной сетки, оказывает положительное влияние на свойства сердцевины. Хромоникелевые стали 20ХН, 12ХН3А применяют для изготовления деталей средних и больших размеров, работающих на износ при больших нагрузках (зубчатые колеса, шлицевые валы). Одновременное легирование хромом и никелем, который растворяется в феррите, увеличивает прочность, пластичность и вязкость сердцевины и цементованного слоя. Стали мало чувствительны к перегреву. Большая устойчивость переохлажденного аустенита в области перлитного и промежуточного превращений обеспечивает высокую прокаливаемость хромоникелевых сталей и позволяет проводить закалку крупных деталей с охлаждением в масле и на воздухе.

Улучшаемые стали. Улучшаемые легированные стали. Улучшаемые конструкционные стали. Термообработка улучшаемых сталей.

Легированные стали. Классификация легированных сталей. Классификация легированных сталей по микроструктуре. Маркировка легированных сталей.

Стали, дополнительно легированные вольфрамом или молибденом (18Х2Н4ВА, 18Х2Н4МА), применяют для изготовления крупных тяжелонагруженных деталей. Эти стали являются лучшими конструкционными сталями, но дефицитность никеля ограничивает их применение.

Хромомарганцевые стали применяют вместо дорогих хромоникелевых, однако эти стали менее устойчивы к перегреву и имеют меньшую вязкость. Введение небольшого количества титана (0,06…0,12 %) уменьшает склонность стали к перегреву (стали 18ХГТ, 30ХГТ).

С целью повышения прочности применяют легирование бором (0,001…0,005 %) 20ХГР, но бор способствует росту зерна при нагреве.

ЦЕМЕНТУЕМЫЕ СТАЛИ

Цементуемые стали

При работе деталей под действием динамических нагрузок в условиях поверхностного износа для их изготовления применяют низкоуглеродистые стали, содержащие обычно не более 0,2 % С, подвергая их цементации, закалке и низкому отпуску.

Твердость поверхности готовой детали должна составлять около ИКС 60. В отличие от слабопрокаливающихся углеродистых сталей при цементации и термообработке легированных сталей происходит дополнительное упрочнение сердцевины. Это упрочнение тем больше, чем более легирована сталь.

В зависимости от степени упрочняемости сердцевины различают три группы цементуемых сталей:

-

с неупрочняемой сердцевиной

-

со слабо упрочняемой сердцевиной

-

с сильноупрочняемой сердцевиной

К первой группе относятся углеродистые стали марок 10, 15, 20. Их применяют для малоответственных деталей с неупрочняемой сердцевиной и деталей небольших размеров. Под цементованным слоем при закалке аустенит превращается в феррито-перлитную смесь.

Вторую группу составляют низколегированные хромистые стали марок 15Х, 20Х, имеющие слабоупрочняемую сердцевину. Дополнительное легирование малыми добавками ванадия (сталь 15ХФ) позволяет получить более мелкое зерно, что улучшает пластичность и вязкость стали.

Стали третьей группы используют для изготовления деталей, испытывающих значительные ударные нагрузки, имеющих большее сечение или сложную конфигурацию или подвергающихся действию больших знакопеременных напряжений. В состав этих сталей вводят никель: 20ХН, 12ХНЗА, 12Х2Н4А. Ввиду его дефицитности никель иногда заменяют марганцем, вводя, кроме того, небольшое количество титана или ванадия для измельчения зерна (18ХГТ).

Легирование хромоникелевых сталей вольфрамом или молибденом (например, сталь марки 18Х2Н4ВА или 18Х2Н4МА) дополнительно стабилизирует переохлажденный аустенит, а, следовательно, еще больше увеличивает прокаливаемость стали. В результате закалки в масле сердцевина деталей приобретает структуру мартенсита. Такие стали применяют для крупных тяжело нагруженных деталей типа зубчатых колес, осей и др. Эти детали устойчивы к динамическим нагрузкам.

Стали цементуемые - Энциклопедия по машиностроению XXL

Материалами для изготовления звездочек служит чугун (серый, ковкий, антифрикционный, высокопрочный) — для звездочек с большим числом зубьев и для цепей сельхозмашин стали цементуемые — при динамических нагрузках стали закаливаемые— при работе без резких толчков и ударов. Кроме того, для изготовления звездочек применяют пластмассы и композиционные материалы. [c.195]Хромистая сталь цементуемая 318—321 [c.492]

ХРОМОМАРГАНЦЕВАЯ СТАЛЬ ЦЕМЕНТУЕМАЯ [c.493]

Хромованадиевая сталь цементуемая [c.493]

Хромомарганцевоникелевая сталь цементуемая 369, 374, 377 [c.494]

Хромоникелевая сталь цементуемая 362— [c.495]

Хромоникелемолибденовая (вольфрамовая) сталь цементуемая 384—386 [c.495]

Электросопротивление удельное 89 Низкоуглеродистые стали цементуемые [c.436]

Пластины обычно изготовляют из сталей цементуемых марок (15, 20, 20Х) и нитрируемых сталей, если на заводе имеется соответствующая установка. Цементовать накладки следует на глубину до 1,5 мм и закаливать на твердость = 56 ч- 60. [c.791]

Цементуемые легированные стали обычно содержат до 0,25— 0,30% углерода. Все цементуемые стали — низколегированные. Они хорошо обрабатываются режущим инструментом, не содержат дефицитных легирующих примесей, дешевы. Для повышения поверхностной твердости и износостойкости детали, изготовленные из этих сталей, подвергают цементации. Отсюда и название этой подгруппы сталей — цементуемые. После цементации и последующей термической обработки детали приобретают твердый износостойкий поверхностный слой при вязкой сердцевине. [c.168]

Профиль сверла (тип N) для обработки материалов повышенной прочности (легированные углеродистые стали, цементуемые и улучшенные стали, [c.217]

Машиностроительные легированные стали общего назначения — это цементуемые и улучшаемые стали. Цементуемые легированные стали применяют для изготовления сильно нагружаемых крупных деталей (валы, зубчатые колеса и т. д.). Изделия из цементуемых легированных сталей подвергают цементации (толщина слоя 0,6— 1,0 мм), последующей закалке и отпуску (обычно при 200° С). Химический состав и механические свойства этих сталей приведены в табл. 3. [c.195]

Материал для магазинов сталь цементуемая с последующей термообработкой. [c.147]

Цементуемые легированные стали обычно содержат до 0,25— 0,30% углерода. Все цементуемые стали — низколегированные. Они хорошо обрабатываются режущим инструментом, не содержат дефицитных легирующих примесей, дешевы. Для повышения поверхностной твердости и износостойкости детали, изготовленные из этих сталей, подвергают цементации. Отсюда и название этой подгруппы сталей — цементуемые. После цементации и по- [c.165]

Стали цементуемые и рессорно-пружинные (подготовка к покрытию) 4 Кислота соляная синтетическая техническая Уротропин технический 50—100 40—50 15—30 15-60 [c.148]

Из данных табл. 14 следует, что механические свойства указанных марок сталей, цементуемых при 1000°, не ухудшаются по сравнению с цементацией прн обычно принятых температурах. [c.46]

Шестерни, поршневые пальцы. Сталь цементуемая, закаливается в масло и имеет большую прочность сердцевины. чем сталь 15 и 20 [c.132]

В табл. 30 приведены механические свойства некоторых высокопрочных сталей цементуемых. Следует учитывать, что увеличение содержания углерода (в пределах марочного состава) и скорости охлаждения нри закалке будет приводить пе только к повышению прочности, но и к снижению пластичности и вязкости. [c.283]

Раньше единственным элементом, способным упрочнять сталь, считался углерод. Фактически только углерод и использовали для этой цели (высокопрочные стали, цементуемые стали и т. д.). За последние 20 лет было проведено большое количество исследований упрочнения сталей при выделении интерметаллических соединений. Возможность использования такого упрочнения была исследована для двух категорий сплавов замещения на основе железа аустенитных сталей, используемых при высоких температурах, и позднее мартенситных сталей, обладающих высокой прочностью при комнатной температуре. [c.88]

Цементуемые легированные стали. Цементуемые стали - это низкоуглеродистые (доО,25С), низко- (до2,5%) и среднелегированные (2,5—10% суммарное содержание легирующих элементов) стали. Эти стали (табл. [c.53]

Конструкционная сталь, идущая на изготовление деталей машин. Конструкционная (машиноподелочная) сталь, как правило, у потребителя подвергается термической обработ-к( . Поэтому конструкционные стали подразделяют на цементуемые (подвергаемые цементации) и улучшаемые (подвергаемые закалке и отпуску, практически не обязательно высокому). [c.362]

ЦЕМЕНТУЕМЫЕ (НИЗКОУГЛЕРОДИСТЫЕ) СТАЛИ [c.376]

Рассмотрим некоторые наиболее распространенные низкоуглеродистые стали, применяемые для изготовления цементуемых деталей. Как уже указывалось, для этой цели применяют стали с низким содержанием углерода (0,1—0,25%) с тем, чтобы после цементации, закалки и низкого отпуска получить твердый поверхностный слой и вязкую сердцевину. Твердость поверхности после такой обработки будет около HR 60, а сердцевины — порядка HR 15—30. [c.376]

| Таблица 30 Составы цементуемых сталей, % (ГОСТ 4543—71) |

Углеродистая сталь цементуемая для деталей среднепагруженных, работающих на истирание, после термической обработки обладает высокой поверхностной твердостью и мягкой сердцевиной > 38 кг1мм ", удлинение не менее 27% твердость НВ = 143 кг-мм , не более Зубчатые колеса, работающие с большими окружными скоростями и средним удельным давлением, как, например, зубчатые колеса коробок скоростей, средненагру-женные валы и валики, втулки, кулачковые упоры, ролики, болты, винты, кулачки, подвижные шпонки, иланки направляющих [c.181]

Функциональное назначение низкоуглеродистых сталей — цементуемые (нктроцементуемые) детали (зубчатые колеса, кулачки и т.п.), работающие в условиях трения. После насыщения поверхности углеродом, закалки и низкого отпуска низкоуглеродистые стали наряду с твердой поверхностью (58- 63 HR ) имеют достаточно прочную и вязкую сердце-вину, устойчивую к воздействию циклических и ударных нагрузок. Работоспособность цементованных деталей зависит от свойств поверхностного слоя и сердцевины. При одних и тех же свойствах цементованного слоя работоспособность деталей повышается по мере увеличения предела текучести и твердости сердцевины. При недостаточном уровне этих свойств под цементованным слоем происходит пластическая деформация, которая вызывает его преждевременное разрушение. [c.262]

Например, цементация сталей проводится в аустенитной области диаграммы состояния Ре-РсзС. Цементации подвергают низкоуглеродистые стали (цементуемые стали). В качестве насыщающих сред (при цементации такие среды называют карбюризаторами) используют древесный уголь с добавками углекислых солей углеродсодержащие газы расплавы солей с добавками карбидов. Максимальное возможное насыщение поверхностного слоя определяется линией SE диаграммы - линией предельной концентрации углерода в аустените. Цементованная сталь при охлаждении от температуры цементации испытывает эвтекто-идное превращение, вследствие чего насыщенный углеродом слой (диффузионный слой) приобретает сложную структуру на поверхности - перлит + цементит, глубже - перлит и затем - перлит + феррит. Конечная цель цементации - получение высокотвердого поверхностного слоя при сохранении вязкой сердцевины достигается последующей (после насыщения углеродом) закалкой и низким отпуском. После термообработки поверхностный слой изделия состоит из высокоуглеродистого мартенсита, сердцевина - из низкоуглеродистого вязкого мартенсита (при достаточной прокаливаемости) или сохраняет ферритно-перлитную структуру доэвтектоидной стали. [c.74]

При искровом контроле переносной бормашинкой вызывают обильный пучок искр с зачищенной поверхности поковок, заготовки или испытуемого прутка. По внешней форме и цвету искр опытный контролер может различать содержание углерода с точностью 0,05 % и проверять за один час 600—1000 заготовок средней и малой массы. Метод позволяет достаточно верно различать марки стали с разным содержанием углерода или отличать конструкционные стали цементуемые от улучшаемых и последние — от инструментальных, а также различать некоторые марки стали с высоким содержанием легирующих элементов. [c.574]

Несоответствующая марка стали (несоответствующий химический состав стали). Брак по несоответствию химического состава или марок стали обнаруживается при испытании твердости, пробой по искре или стилоско-пом, а также при растрескивании деталей в процессе закалки, при поломке деталей во время правки после цементации и закалки или в эксплуатации. Для избежания брака по этой причине рекомендуется унифицировать размеры профилей в кузнечно-штамповочном цехе таким образом, чтобы на одном участке не встречалось одинаковых профилей, резко различных по свойствам марок стали, главным образом стали цементуемой и улучшаемой. [c.336]

Обработка холодом целесообразна для сталей, у которых точка конца мартенситного превращения лежит ниже комнатной температуры, в частности для углеродистых сталей, содержащих свыше 0,6 % углерода. Обработка холодом может применяться для инструментальныя сталей, цементуемых изделий, некоторых высоколегированных сталей. Не следует применять обработку холодом для Среднеуглеродистых конструкционных сталей. Такому виду термообработки подвергают разные виды инструментов д.чя повышения твердости на несколько едии ц (по Роквеллу на 2—3 ед.) вследствие распада остаточного аустеи и . [c.200]

Обрабогка холодом целесообразна для сталей, у которых точка конца мартенситного превращения лежит ниже комнатной температуры, в частности для углеродистых сталей, содержащих свыше 0,6% углерода. Обработка холодом может применяться для инструментальных сталей, цементуемых изделий, для некоторых высоколегированных сталей Но следует применять обработку холодом для среднеуглеродистых конструкционных сталей. [c.255]

Разновидности - см. под их названиями Стали конструкщюнные углеродистые Стали цементуемые Стали улучшаемые Стали пружинные Стали высокой обрабатываемости резанием Стали литейные конструкционные универсального применения [c.771]

В соответствии со сказанным цементуемые стали следует разделять на три группы углеродистые стали с неупрочняемой сердцевиной, низколегированные стали со слабо упрочняемой сердцевиной и относительно высоколегированные стали с сердцевиной, сильно упрочняемой при термической обработке. Стали последней руппы называют иногда высокопрочными цементуемыми сталями. К ним следует также отнести и стали со сравнительно невысоким содержанием легирующих элементов, но с повышенным содержанием углерода (0,25—0,30%). [c.377]

Таким образом, деление цементуемых сталей на три группы соответствует структуре, получаемой в сердцевине (при охлаждении в масле) феррито-перлит-ной, бепнитной или мартенситной. [c.378]

19 Стали для цементации и нитроцементации

Стали для цементации и нитроцементации

Цементация и нитроцементация – высокоэффективные и доступные процессы, поэтому они нашли широкое применение в промышленности. Цементация – процесс диффузионного насыщения поверхности изделия углеродом до эвтектоидной или заэвтектоидной концентрации. Цементацию поводят выше точки А3 в аустенитной области. Температурный интервал цементации, как правило, 930–960 ºС. Имеется положительный опыт применения для некоторых легированных сталей высокотемпературной цементации при 980–1050 ºС. При этом значительно ускоряется процесс цементации вследствие увеличения коэффициента диффузии углерода, однако одновременно растет зерно аустенита и увеличивается коробление деталей. Поэтому для высокотемпературной цементации необходимо применять стали с наследственно мелким зерном или легировать сталь элементами, замедляющими рост аустенитного зерна при нагреве (Ti, V). Оптимальное содержание углерода в поверхностном слое 0,8–1,0 %, но для увеличения контактной выносливости оно может быть повышено

до 1,1–1,2 %. Глубина цементованного слоя составляет 0,6–2,5 мм в зависимости от размеров и условий эксплуатации изделий. Она влияет прежде всего на контактную выносливость и усталостную прочность. При малой толщине слоя происходит продавливание, а при большой – снижается усталостная прочность изделия. Цементацию проводят в твердом, жидком и газовом карбюризаторе. Наиболее распространена газовая цементация. Цементации (нитроцементации) подвергаются шестерни, оси, зубчатые колеса, валы, измерительный инструмент и др. После цементации наиболее существенно возрастает твердость и износостойкость поверхностных слоев изделия, контактная выносливость, усталостная прочность. При этом сердцевина изделия должна быть мягкой и пластичной, что придает необходимую конструктивную прочность. Стали, применяемые для цементации, должны обеспечить: получение требуемого уровня свойств, достаточную прокаливаемость (особенно для деталей большого сечения), хорошую обрабатываемость давлением и резанием, минимальное изменение размеров и минимальное коробление при закалке, экономичность легирования.

Цементации подвергают низкоуглеродистые стали с содержанием углерода 0,08 – 0,25 % , что обеспечивает получение вязкой сердцевины. Для некоторых высоконагруженных деталей содержание углерода в стали может быть повышено до 0,35 % . С повышением содержания углерода в стали уменьшается глубина цементного слоя, увеличивается прочность и понижается вязкость сердцевины.

Легирующие элементы влияют на свойства сердцевины, прокаливаемость, скорость процесса цементации, глубину цементованного слоя, концентрацию углерода в поверхностном слое, а также на структуру слоя и величину зерна. Влияние легирующих элементов на глубину слоя определяется, одной стороны, влиянием на значение коэффициента диффузии углерода в аустените, с другой стороны, на величину градиента концентрации углерода по сечению диффузионного слоя, зависящего от максимального содержания углерода в поверхностном слое.

Некарбидообразующие элементы, такие как Ni, Si, Co ускоряют диффузию углерода в аустените. В то же время, эти элементы снижают растворимость углерода в аустените и тем самым уменьшают максимальное содержание углерода в поверхностном слое. Наиболее сильно ускоряет диффузию углерода в аустените и понижает содержание углерода в цементованном слое кремний. Однако при более высоких температурах (1000, 1100 ºС) Si уменьшает коэффициент диффузии углерода в аустените.

Как правило, карбидообразующие элементы понижают коэффициент диффузии углерода в аустените. Например, в стали с 1,2 % Si и 1 % легирующего элемента при температурах, соответствующих интервалу цементации, наблюдается замедление диффузии углерода при легировании в такой последовательности: Mn, Mo, V, W, Cr. Карбидообразующие элементы повышают максимальную концентрацию углерода в поверхностном слое по сравнению с углеродистой нелегированной сталью, что связано с интенсивным карбидообразованием в поверхностном слое (рисунок 3.2.).

Глубина диффузионного слоя в значительно большей степени зависит от максимальной концентрации углерода в поверхностном слое, чем от коэффициента диффузии углерода в аустените. Поэтому легирование некарбидообразующими элементами уменьшает глубину цементованного слоя, а карбидообразующими – увеличивает ее (рисунок 3.3).

Цементуемые стали легируют комплексно карбидо– и некарбидообразующими элементами: Cr, Mn, Ni, Si и др. Cr, Mn, Si увеличивают прокаливаемость и упрочняют α–твердый раствор, т.е. повышают прочностные свойства сердцевины.

Весьма значительно повышает прокаливаемость бор, его вводят в количестве 0,001–0,005 %. Никель не только повышает прокаливаемость, но и увеличивает ударную вязкость цементованного слоя и сердцевины, а также снижает порог хладноломкости. Однако это дорогой и дефицитный элемент, поэтому его вводят в стали только для тяжелонагруженных деталей. С целью измельчения зерна вводят ванадий и титан (0,06–0,12 % V; 0,03–0,09 % Ti). Эти элементы задерживают рост зерна аустенита при нагреве и делают возможной непосредственную закалку с цементационного нагрева без перекристаллизации. Добавки молибдена до 0,3–0,5 % в хромоникелевые и хромомарганцевые стали увеличивают прокаливаемость. Введение кремния в хромоникелевые цементуемые стали позволяет повысить их ударно–усталостную выносливость посредством уменьшения глубины заэвтектоидной зоны и увеличения количества карбидов.

Для цементации используют как качественные конструкционные углеродистые стали (ГОСТ 1050–74), так и легированные (ГОСТ 4543–71). Углеродистые стали (08, 10, 15, 20 и др.) применяют лишь для малонагруженных деталей с рабочим сечением до 15–25 мм, работающих в основном на износ. Низколегированные стали марок 15Х, 20Х, 15Г, 15ХФ, 20ХМ и др. применяют для более нагруженных деталей с рабочим сечением до 35 мм. Легированные стали повышенной прочности 20ХГР, 12ХН2, 20ХНМ, 20ХГМ и др. предназначены для изготовления деталей сечением до 50–75 мм, работающих при высоких удельных нагрузках. К этой же группе относятся стали 18ХГТ, 25ХГТ, 20ХГНТР и др., микролегированные титаном. В этих сталях рост зерна аустенита при цементации сдерживается карбидами титана. Для тяжелонагруженных массивных деталей сечением до 100–120 мм, когда высокая поверхностная твердость должна сочетаться с высокой вязкостью сердцевины, применяют высоколегированные хромоникелевые стали типа 20ХНЗА, 12ХНЗА, 20Х2Н4А, 18Х2Н4ВА. Однако вследствие дефицитности никеля стали с повышенным никелем заменяют малоникелевыми (например, стали 18ХГСН2МА и 18ХГСН2МВА используют взамен сталей 18Х2Н4ВА и 20Х2Н4А, а сталь 14ХГСН2МА вместо 12ХН3А и 12Х2Н4А).

Термическая обработка изделий после цементации заключается в закалке и низкотемпературном отпуске. Для деталей из мелкозернистых сталей, легированных титаном или ванадием, можно использовать непосредственную закалку с цементационного нагрева с подстуживанием при 840–860 ºС для уменьшения количества остаточного аустенита и коробления.

Детали из углеродистой или низколегированной стали, в которых наблюдается рост зерна в процессе цементации, подвергают после цементации закалке с повторного нагрева до температуры 760–800 ºС (неполной закалке). При этом измельчается зерно в цементованном слое, но феррит в сердцевине остается крупнозернистым (неперекристаллизованным). Для ответственных деталей проводят после цементации двойную закалку. При первой закалке (нормализации) с нагревом до 860–900 ºС (выше Ас3 сердцевины) устраняется цементитная сетка и измельчается зерно в сердцевине. При второй закалке с нагревом выше Ас1 (760–800 ºС) происходит измельчение зерна в поверхностном слое.

Высоколегированные хромоникелевые стали типа 18Х2Н4ВА после закалки сохраняют большое количество остаточного аустенита. Поэтому для них после цементации с охлаждением на воздухе или в контролируемой атмосфере применяют высокий отпуск при 640–660 ºС, 4–6 ч. При этом из остаточного аустенита выделяются карбиды и происходит их коагуляция. Тогда при нагреве до 780–800 ºС при последующей закалке в аустените растворяется небольшая часть карбидов, мартенситная точка поднимается и после закалки количество остаточного аустенита уменьшится. После закалки всегда проводится низкотемпературный отпуск при 180–200 ºС для уменьшения остаточных напряжений.

В легированных сталях после цементации и закалки кроме мартенсита и карбидов присутствует также остаточных аустенит, количество которого может быть значительным.

В небольшом количестве остаточный аустенит в цементованном слое может быть даже полезным, т.к. при этом повышается пластичность и особенно ударная выносливость, но при больших его содержаниях существенно снижается твердость стали, поэтому для высоколегированных цементуемых сталей в целях уменьшения количества остаточного аустенита проводят обработку холодом после закалки перед отпуском. После термообработки структура поверхностного слоя – отпущенный мелкоигольчатый мартенсит, вторичные карбиды и небольшое количество остаточного аустенита. В сердцевине легированных сталей микроструктура – отпущенный низкоуглеродистый мартенсит или бейнит. Твердость поверхностного слоя HRC 60–62, твердость сердцевины

HRC 30–40.

В связи с дефицитностью никеля разрабатываются безникелевые цементуемые стали типа 15ХГ2МФ, а также стали с частичной заменой никеля на марганец (типа 20ХГНМФ). Учитывая, что ванадий и титан являются дорогими элементами, их заменяют комбинацией азота и алюминия (например, 25ХГНМАЮ). В последнее время вместо никельсодержащих цементуемых сталей создаются низкоуглеродистые цементуемые марганцевые стали с метастабильным аустенитом типа 08Г(4–16)ТЮ. В этих сталях получают аустенитную структуру, армированную карбидами. В процессе деформации метастабильный аустенит превращается в мартенсит деформации, при этом достигается высокая износостойкость в условиях абразивного и ударно-абразивного воздействия. Новым направлением является также создание дисперсионно-твердеющих сталей, которые могут работать при повышенных температурах.

Часто проводят не цементацию, а нитроцементацию – одновременное насыщение поверхности изделия углеродом и азотом в газовой среде. Насыщение ведется в тех же газовых средах, что и при цементации (в эндогазе с добавкой природного газа или метана), но с добавлением небольшого количества (1–5 %) аммиака. Преимущества нитроцементации по сравнению с газовой цементацией связаны с возможностью проведения процесса насыщения при более низкой температуре (830–860 ºС), при этом скорость насыщения остается почти такой же, как и при газовой цементации при 930 ºС. Это объясняется возрастанием скорости диффузии углерода в присутствии азота. Снижение температуры насыщения позволяет сохранить в стали мелкое зерно аустенита и проводить непосредственную закалку (с температуры насыщения или с подстуживанием до 800–820 ºС), что уменьшает деформацию деталей при закалке. Использование более низких температур нагрева при нитроцементации повышает также срок службы печного оборудования. Кроме того, при нитроцементации за счет образования в диффузионном слое дисперсных карбонитридов повышается износостойкость, теплостойкость, коррозионная стойкость стали; равнозначная с цементованными деталями прочность достигается при меньших толщинах слоев. За счет легирования твердого раствора азотом снижается критическая скорость закалки, что создает условия для применения ступенчатой закалки. Ступенчатую закалку проводят в горячем масле с температурой 120–180 ºС. Ступенчатая закалка уменьшает деформацию и стабилизирует размеры деталей за счет снижения температурных напряжений. После закалки проводят низкотемпературный отпуск. Толщина слоя при нитроцементации составляет 0,2–0,8 мм. При толщине слоя свыше 1 мм в диффузионном слое появляются дефекты структуры, которые резко снижают прочность деталей. Для нитроцементации применяются те же стали, что и для цементации, но с более высоким содержанием углерода (25ХГТ, 30ХГТ, 25ХГМ и т.п.) для увеличения прочности сердцевины. Последнее исключает продавливание тонкого диффузионного слоя. Структура поверхностного слоя должна состоять из мелкоигольчатого мартенсита с отдельными дисперсными частицами карбонитридов, азотистого цементита, карбидов и нитридов легирующих элементов и значительного количества остаточного аустенита.

Азот снижает температуру мартенситного превращения (каждые 0,1 % азота снижают ее на 18,5 ºС), поэтому в нитроцементованном слое легированных сталей может содержаться до 40–45 % остаточного аустенита, но при этом обеспечивается высокая усталостная прочность и контактная выносливость. Однако остаточный аустенит снижает поверхностную твердость деталей и их износостойкость.

Вопросы для самоконтроля

1. Что такое цементация и нитроцементация?

2. Какие требования предъявляются к сталям для цементации и нитроцементации?

3. Какова роль легирующих элементов в этих сталях?

4. Какое влияние оказывают легирующие элементы на скорость процесса цементации, глубину цементованного слоя и концентрацию углерода в поверхностной зоне?

5. Какие марки сталей применяются для цементации и нитроцементации?

6. Какова термическая обработка сталей после цементации и нитроцементации?

7. В чем преимущества нитроцементации перед цементацией?

Лекция "11 Опухоли нервной системы" также может быть Вам полезна.

8. Каковы современные направления в создании цементуемых сталей?

Литература

1. Гольдштейн М.И. Специальные стали /М.И. Гольдштейн, С.В. Грачев, Ю.Г. Векслер. – М.: МИСИС. – 1999. – 408 с.

2. Ляхович Л.С. Специальные стали: Учеб. пособие для вузов / Л.С. Ляхович. – Минск: Высш. шк., 1985. – 208 с.

3. Химико-термическая обработка металлов и сплавов: Справочник / Г.В. Борисенок, Л.А. Васильев, Л.Г. Ворошнин и др. – Москва: Металлургия, 1981. – 424 с.

4. Влияние термообработки на фазовый состав, структуру и свойства цементуемых низкоуглеродистых марганцевых сталей / Л.С. Малинов // Металлургическая и горнорудная промышленность. – 2000. – № 3. – С.40–48.

Архивы PulsPlasma Азотирование - Galika AGGalika AG

PulsPlasma®азотирование

|

|

ОПИСАНИЕ ТЕХНОЛОГИИ PulsPlasma®

Методы плазменного азотирования и плазменной нитроцементации PulsPlasma® применяются для обработки поверхностей различных элементов из стали с целью улучшения износостойкости поверхности. Для обработки в плазме детали загружаются в вакуумную камеру нагрева, при этом создается электрическая изоляция от стен камеры (стенами, имеющими электроизоляцию). При рабочем давлении в пределах от 100 до 1000 Па возникает пульсирующее постоянное напряжение в несколько сот вольт между садкой и стенами резервуара, при этом садка является катодом. С помощью ионизации технологических газов в камере нагрева создается мощный тлеющий разряд. Положительно заряженные ионы ускоряются к поверхности деталей и бомбардируют ее с высокой кинетической энергией. При этом в области поверхности происходят следующие процессы:

- Очищение и активация поверхности

- Нагрев вследствие абсорбции кинетической энергии ионов

- Реакция высокоактивных ионов с основным материалом

- Диффузия (проникновение) содержащихся в технологических газах элементов в обрабатываемую деталь

В зависимости от вида материала и от желаемой цели обработки задаются температура и время обработки.

Особенные преимущества метода азотирования PulsPlasma®:

- Отсутствие проблем по защите окружающей среды и безопасности, так как при данном процессе не используются и не образуются вредные для окружающей среды азотных субстанций

- Незначительный расход газов, так как благодаря ионизации применяемые газы используются очень эффективно

- Возможность целенаправленного управления процессом создание нитридного слоя

- Места на поверхности детали, которые не подлежат обработке, могут быть просто защищены путем нанесения защитного покрытия

- Стали с высоким содержанием хрома могут азотироваться без предварительной депассивации

- Температура обрабатываемых деталей может при необходимости быть более низкой, (при необходимости возможность удержания низких температур), что позволяет делает возможным обработку инструментальных сталей для холодной обработки.

Технология PulsPlasma® по сравнению с традиционной технологией обработки плазмой постоянного тока имеет ряд технических и технологических особенностей, которые приведены в таблице ниже. Важным аспектом при этом является возможность отказа от водяного охлаждения стенок камеры нагрева, а вместо этого использование теплоизоляции и отдельного нагрева.

Технология обработки плазмой пульсирующего тока

|

Технология обработки плазмой постоянного тока

|

Технология обработки плазмой пульсирующего тока

|

Технология обработки плазмой постоянного тока

|

ПРИМЕНЕНИЕ

Шестерни и зубчатые колеса могут не подвергаться шлифовке. |

Краны, вентили прошедшие обработку PulsPlasma®азотирование могут не подвергаться последующей дополнительной обработке. |

Прессовые штампы после PulsPlasma®азотирования увеличивают срок службы до 50%, профиль поверхности существенно улучшается. |

Шнеки из чугуна с шарообразным графитом для пищевой промышленности увеличивают коррозионо- и износостойкость. |

Детали машин: |

||

|

=> |

Цементуемые и порошковые стали |

|

=> |

Цементуемые и порошковые стали |

=> |

Цементуемые стали, серый чугун |

|

|

=> |

Улучшаемые стали |

|

=> |

|

=> |

Азотируемые стали |

|

=> |

Цементуемые стали, улучшаемые стали |

|

|

=> |

Цементуемые стали, нержавеющие стали |

|

=> |

Нержавеющие стали |

Инструмент: |

||

|

=> |

Стали для горячей штамповки |

=> |

Стали для холодной и горячей штамповки |

|

=> |

Стали для горячей штамповки |

|

|

=> |

Быстрорежущие стали |

Особенности: |

||

=> |

незначительные, т.к. температуры обработки могут быть сильно снижены |

|

|

=> |

нет, т.к. коробления и увеличение шероховатости незначительны, т.о. могут обрабатываться уже готовые детали |

|

=> |

очень хорошая, т.к. очень высокая температурная равномерность |

|

=> |

надежно, с помощью паст или металлических экранов |

|

=> |

не требуется |

Конструкционные стали.

Конструкционные стали- это те стали, из которых изготовляют детали машин (стали машиностроительные), а так же различные конструкции и сооржуения (строительные стали)

Углеродистые конструкционные стали

Данный вид стали подразделяют на стали обыкновенного качества и качественные.

К сталям обыкновенного качества относят следующие марки Ст0, Ст1, Ст2,..., Ст6 (чем больше номер, тем больше содержание углерода в стали).

Стали обыкновенного качества, особенно кипящие, являются самыми дешевыми.

С повышением номера марки стали увеличивается предел прочности (sв) и текучести (s0.2) и снижается пластичность (d,y).

Обычно этот вид стали применяется при изготовлении горячекатанного рядового проката, а именно: стальной балки, стального швеллера, угла стального, прутка, стального круга, а так же листов, труб и поковок.

Свариваемость стали значительно ухудшается с увеличением содержания углдерода, поэтому стали Ст5 и Ст6 применяют в качестве не подлежащих сварке элементов строительной конструкции.

Качественные углеродистые стали выплавляют с соблюдением более строгих условий. Содержание S<=0.04%, P<=0.035¸0.04%, а также меньшее содержание неметаллических включений.

Качественные углеродистые стали аналогично маркируют цифрами: 08, 10, 15,..., 85, которые говорят о среднем содержании углерода в сотых долях процента.

Низкоуглеродистые стали (С<0.25%) 05кп, 08, 07кп, 10, 10кп обладают высокой прочностью и высокой пластичностью. sв=330¸340МПа, s0.2=230¸280МПа, d=33¸31%.

Стали без термической обработки используют для малонагруженных деталей, ответственных сварных конструкций, а также для деталей машин, упрочняемых цементацией.

Среднеуглеродистые стали (0.3-0.5% С) 30, 35,..., 55 применяют после нормализации, улучшения и поверхностной закалки для самых разнообразных деталей во всех отраслях промышленности. Эти стали по сравнению с низкоуглеродистыми имеют более высокую прочность при более низкой пластичности (sв=500¸600МПа, s0.2=300¸360МПа,d =21¸16%). В связи с этим их следует применять для изготовления небольших деталей или более крупных, но не требующих сквозной прокаливаемости.

Обладающие высокой прочностью, износостойкостью и упругими свойствами стали с выскоим содержанием углерода 60, 65,..., 85 применяются при изготовлении пружин и рессор, шпинделей, замковых шайб и тд

Легированные конструкционные стали

Легированные стали имеют широкое применение в тракторном и сельскохозяйственном машиностроении, в автомобильной промышленности, тяжелом и транспортном машиностроении в меньшей степени в станкостроении, инструментальной и других видах промышленности. Это стали применяют для тяжело нагруженных металлоконструкций.

Стали, содержащие менее 2.5% легирующих элементов, относятся к низколегированным, содержащие 2.5-10% - к легированным, и более 10% к высоколегированным (содержание железа более 45%).

Самые распространенные стали в машиностроении-это легированные стали, а в строительстве- низколегированные.

Согласно нашим стандартам, конструкционные легированные стали маркируют буквами и цифрами. Принято, что первые две цифры отвечают за содержание углерода, буквы обозначают легирующие элементы, а циры правее букв-их содержание.Пример, сталь 12Х2Н4А содержит 0.12% С, 2% Cr, 4% Ni и относится к высококачественным, на что указывает в конце марки буква А.

Строительные низколегированные стали

Если в стали содержится менее 0.22% углерода, а так же довольно малое количество недефицитных легирующих элементов: марганец, кремний, хром и другие, то такую стать называют низколегированной. В частности к этой группе относят 09Г2, 09ГС, 17ГС, 10Г2С1, 14Г2, 15ХСНД, 10ХНДП. В основном данный вид сталей применяют без дополнительной обработки в таких областях как строительство и машиностроение. Хорошей свариваемостью обладают низкоуглеродистые низколегированные стали.

Арматурные стали

При армировании ж/б конструкций применяют углеродистую или низкоуглеродистую сталь в виде гладких или периодического профиля стержней.

Стали для холодной штамповки

Чтобы получить высокую штампуемость, отношение sв/s0.2 стали должно быть 0.5-0.65 при y не менее 40%. С повышением содержания углерода, штампуемость стали значительно ухудшается. Кремний, повышая предел текучести, снижает штампуемость. Учитывая все эти факторы, для холодной штамповки больше подходят холоднокатанные кипящие стали 08кп, 08Фкп и 08Ю.

Конструкционные цементируемые (нитроцементуемые) легированные стали

Если требуется упрочнить деталь цементацией, то стоит применять при ее изготовлении низкоуглеродистые стали. Содержание легирующих элементов должно обеспечить требуемую прокаливаемость, но в то же время не должно быть слишком высоким.

Хромистые стали 15Х, 20Х предназначены для изготовления небольших изделий простой формы, цементируемых на глубину 1.0-1.5мм. Хромистые стали по сравнению с углеродистыми обладают более высокими прочностными свойствами при некоторой меньшей пластичности в сердцевине и лучшей прочности в цементируемом слое. Хромистая сталь чувствительна к перегреву, прокаливаемость ее невелика.

Хромованадиевые стали. Применение ванадия в качестве легирующего элемента хромистой стали улучшает механические свойства ( например, сталь 20ХФ). Более того, хромованадиевые стали менее склонны к перегреву. Используют исключительно для изготовления сравнительно небольших деталей.

Хромоникелевые стали применяются для крупных деталей ответственного значения, испытывающих при эксплуатации значительные динамические нагрузки. Повышенная прочность, пластичность и вязкость сердцевины и цементированного слоя. Стали малочувствительны к перегреву при длительной цементации и не склонны к перенасыщению поверхностных слоев углеродом

Хромомарганцевые стали зачастую заменяют хромоникелевые. Однако они менее устойчивы к перегреву и имеют меньшую вязкость по сравнению с хромоникелевыми.

В автомобильной, тракторной промышленности и станкостроении применяют стали 18ХГТ и 25ХГТ.

Хромомарганцевоникелевые стали. При дополнительном легировании никелем хромомарганцевых сталей добиваются повышения прокаливаваемости и прочности стали.

На ВАЗе широко применяют стали 20ХГНМ, 19ХГН и 14ХГН.

Стали, легированные бором. Бор увеличивает прокаливаемость стали, но сталь становится чувствительной к перегреву. Если деталь работает в условиях износа трением, выгодно применить именно такую сталь, например 20ХГР, 20ХГНР.

Конструкционные улучшаемые легированные стали

Стали имеют высокий предел текучести, малую чувствительность к концентраторам напряжений, в изделиях, работающих при многократном приложении нагрузок, высокий предел выносливости и достаточный запас вязкости. Кроме того, улучшаемые стали обладают хорошей прокаливаемостью и малой чувствительностью к отпускной хрупкости.

При полной прокаливаемости сталь имеет лучшие механические свойства, особенно сопротивление хрупкому разрушению - низкий порог хладноломкости, высокое значение работы развития трещины КСТ и вязкость разрушения К1с.

Хромистые стали 30Х, 38Х, 40Х и 50Х применяют для средненагруженных деталей небольших размеров. С увеличением содержания углерода возрастает прочность, но снижаются пластичность и вязкость. Прокаливаемость хромистых сталей невелика.

Хромомарганцевые стали. Совместное легирование хромом и марганцем позволяет получить стали с достаточно высокой прочностью и прокаливаемостью (40ХГ). Однако хромомарганцевые стали имеют пониженную вязкость, повышенный порог хладноломкости (от 20 до -60°С), склонность к отпускной хрупкости и росту зерна аустенита при нагреве.

Хромокремнемарганцевые стали. Высоким комплексом свойств обладают хромокремнемарганцевые стали (хромансил). Стали 20ХГС, 25ХГС и 30ХГС обладают высокой прочностью и хорошей свариваемостью. Стали хромансил применяют также в виде листов и труб для ответственных сварных конструкций (самолетостроение). Стали хромансил склонны к обратимой отпускной хрупкости и обезуглероживанию при нагреве.

Хромоникелевые стали обладают высокой прокаливаемостью, хорошей прочностью и вязкостью. Они применяются для изготовления крупных изделий сложной конфигурации, работающих при динамических и вибрационных нагрузках.

Хромоникелемолибденовые стали. Хромоникелевые стали обладают склонностью к обратимой отпускной хрупкостью, для устранения которой многие детали небольших размеров из этих сталей охлаждают после высокого отпуска в масле, а более крупные детали в воде для устранения этого дефекта стали дополнительно легируют молибденом (40ХН2МА) или вольфрамом.

Хромоникелемолибденованадиевые стали обладают высокой прочностью, пластичностью и вязкостью и низким порогом хладноломкости. Этому способствует высокое содержание никеля. Недостатками сталей являются трудность их обработки резанием и большая склонность к образованию флокенов. Стали применяют для изготовления наиболее ответственных деталей турбин и компрессорных машин.

Стали с повышенной обрабатываемостью резанием

Наиболее часто применяют автоматные стали А12, А20, А40, имеющие повышенное содержание серы (0.08-0.3%), фосфора (<=0.05%) и марганца (0.7-1.0%). Сталь 40Г содержит 1.2-1.55% Mn. Фосфор, повышая твердость, прочность и охрапчивая сталь, способствует образованию ломкой стружки и получению высокого качества поверхности.

Стали обладают большой анизотропией механических свойств, склонны к хрупкому разрушению, имеют пониженный предел выносливости. Поэтому сернистые автоматные стали применяют лишь для изготовления неответственных изделий - преимущественно нормалей или метизов.

Мартенсито-стареющие высокопрочные стали

Широкое применение в технике получила высокопрочная мартенсито-стареющая сталь Н18К9М5Т. Кроме стали Н18К9М5Т нашли применение менее легированные мартенсито-стареющие стали: Н12К8М3Г2, Н10Х11М2Т, Н12К8М4Г2, Н9Х12Д2ТБ. Мартенсито-стареющие стали имеют высокий предел упругости.

Мартенсито-стареющие стали применяют в авиационной промышленности, в ракетной технике, в судостроении, в приборостроении для упругих элементов, в криогенной технике и т.д. Цена этих сталей довольно велика.

Высокопрочные стали с высокой пластичностью

Метастабильные высокопрочные аустенитные стали называют ТРИП-сталями или ПНП-сталями. Эти стали содержат 8-14% Cr, 8-32% Ni, 0.5-2.5% Mn, 2-6% Mo, до 2% Si (30Х9Н8М4Г2С2 и 25Н25М4Г1).

Характерным для это группы сталей является высокое значение вязкости разрушения и предела выносливости.

Широкому применению ПНП-сталей препятствует их высокая легированность, необходимость использования мощного оборудования для деформации при сравнительно низких температурах, трудность сварки. Эти стали используют для изготовления высоконагруженных деталей, проволоки, тросов, крепежных деталей и др.

Рессорно-пружинные стали общего назначения

Рессорно-пружинные стали, как следует из навания, предназначены для изготовления пружин, упругих элементов и рессор различного назначения. Они должны обладать высоким сопротивлением малым пластическим деформациям, пределом выносливости и релаксационной стойкостью при достаточной пластичности и вязкости.

Для пружин малого сечения применяют углеродистые стали 65, 70,75, 85.

Более часто для изготовления пружин и рессор используют легированные стали.

Стали 60С2ХФА и 65С2ВА, имеющие высокую прокаливаемость, хорошую прочность и релаксационную стойкость применяют для изготовления крупных высоконагруженных пружин и рессор. Когда упругие элементы работают в условиях сильных динамических нагрузок, применяют сталь с никелем 60С2Н2А.

Для изготовления автомобильных рессор широко применяют сталь 50ХГА, которая по техническим свойствам превосходит кремнистые стали. Для клапанных пружин рекомендуется сталь 50ХФА, не склонная к перегреву и обезуглероживанию.

Шарикоподшипниковые стали.

Для изготовления тел качения и подшипниковых колец небольших сечений обычно используют высокоуглеродистую хромистую сталь ШХ15, а больших сечений - хромомарганцевую сталь ШХ15СГ, прокаливающуюся на большую глубину. Стали обладают высокой твердостью, износостойкостью и сопротивлением контактной усталости. К сталям предъявляются высокие требования по содержанию неметаллических включений, так как они вызывают преждевременное усталостное разрушение. Недопустима также карбидная неоднородность.

Для изготовления деталей подшипников качения, работающих при высоких динамических нагрузках, применяют цементуемые стали 20Х2Н4А и 18ХГТ.

Износостойкие стали

Для деталей, работающих на износ в условиях абразивного трения и высоких давлений и ударов, применяют высокомарганцевую литую аустенитную сталь 110Г13Л.

Сталь 110Г13Л обладает высокой износостойкостью только при ударных нагрузках. При небольших ударных нагрузках в сочетании с абразивным изнашиванием либо при чистом абразивном изнашивании мартенситное превращение не протекает и износостойкость стали 110Г13Л невысокая.

Для изготовления лопастей гидротурбин и гидронасосов, судовых гребных винтов и других деталей, работающих в условиях изнашивания при кавитационной эрозии, применяют стали с нестабильным аустенитом 30Х10Г10, 0Х14АГ12 и 0Х14Г12М, испытывающим при эксплуатации частичное мартенситное превращение.

Коррозийно-стойкие и жаростойкие стали и сплавы

Жаростойкие стали и сплавы.

Повышение окалиностойкости достигается введением в сталь главным образом хрома, а также алюминия или кремния, т. е. элементов, находящихся в твердом растворе и образующих в процессе нагрева защитные пленки оксидов.

Для изготовления различного рода высокотемпературных установок , деталей печей и газовых турбин применяют жаростойкие ферритные (12Х17, 15Х25Т и др.) и аустенитные (20Х23Н13, 12Х25Н16Г7АР, 36Х18Н25С2 и др.) стали, обладающие жаропрочностью.

Коррозионно-стойкие стали устойчивы к электрохимической коррозии.

Стали 12Х13 и 20Х13 применяют для изготовления деталей с повышенной пластичностью, подвергающихся ударным нагрузкам (клапанов гидравлических прессов, предметов домашнего обихода), а также изделий, испытывающих действие слабо агрессивных сред (атмосферных осадков, водных растворов солей органических кислот).

Стали 30Х13 и 40Х13 используют для карбюраторных игл, пружин, хирургических инструментов и т. д.

Стали 15Х25Т и 15Х28 используют чаще без термической обработки для изготовления сварных деталей, работающих в более агрессивных средах и не подвергающихся действию ударных нагрузок, при температуре эксплуатации не ниже -20°С.

Сталь 12Х18Н10Т получила наибольшее распространение для работы в окислительных средах (азотная кислота).

Коррозионно-стойкие сплавы на железоникелевой и никелевой основе.

Сплав 04ХН40МДТЮ предназначен для работы при больших нагрузках в растворах серной кислоты.

Для изготовления аппаратуры, работающей в солянокислых средах, растворах серной и фосфорной кислоты, применяют никелевый сплав Н70МФ. Сплавы на основе Ni-Mo имеют высокое сопротивление коррозии в растворах азотной кислоты.

Для изготовления сварной аппаратуры, работающей в солянокислых средах, применяют сплав Н70МФ.

Наибольшее распространение получил сплав ХН65МВ для работы при повышенных температурах во влажном хлоре, солянокислых средах, хлоридах, смесях кислот и других агрессивных средах.

Двухслойные стали нашли применение для деталей аппаратуры (корпусов аппаратов, днищ, фланцев, патрубков и др.), работающих в коррозионной среде. Эти стали состоят из основного слоя - низколегированной (09Г2, 16ГС, 12ХМ, 10ХГСНД) или углеродистой (Ст3) стали и коррозийно-стойкого плакирующего слоя толщиной 1-6мм из коррозийно-стойких сталей (08Х18Н10Т, 10Х17Н13М2Т, 08Х13) или никелевых сплавов (ХН16МВ, Н70МФ).

Криогенные стали

Криогенные стали обладают достаточной прочностью при нормальной температуре в сочетании с высоким сопротивлением хрупкому разрушению при низких температурах. К этим сталям нередко предъявляют требования высокой коррозийной стойкости. В качестве криогенных сталей применяют низкоуглеродистые никелевые стали и стали аустенитного класса, несклонные к хладноломкости.

Из этих сталей изготовляют цилиндрические или сферические резервуары для хранения и транспортировки сжиженных газов при температуре не ниже -196°С.

Жаропрочные стали и сплавы

Жаропрочными называют стали и сплавы, способные работать под напряжением при высоких температурах в течение определенного времени и обладающие при этом достаточной жаростойкостью.

Жаропрочные стали и сплавы применяют для изготовления многих деталей котлов, газовых турбин, реактивных двигателей, ракет и т. д., работающих при высоких температурах.

Жаропрочные стали благодаря невысокой стоимости широко применяются в высокотемпературной технике, их рабочая температура 500-750°С.

Чем больше в стали углерода, тем выше прочность и ниже пластичность.

Стали мартенситного и мартенсито-ферритного классов (15Х11МФ, 40Х9С2, 40Х10С2М) применяют для деталей и узлов газовых турбин и паросиловых установок.

Стали аустенитного класса (10Х18Н12Т, 08Х15Н24В4ТР, 09Х14Н18В2БР) предназначены для изготовления пароперегревателей и турбоприводов силовых установок высокого давления.

Жаропрочные сплавы на никелевой основе находят широкое применение в различных областях техники (авиационные двигатели, стационарные газовые турбины, химическое аппаратостроение и т. д.).

Часто используют сплав ХН70ВТЮ, обладающий хорошей жаропрочностью и достаточной пластичностью при 700-800°С.

Никелевые сплавы для повышения их жаростойкости подвергают алитированию.

Легированные конструкционные стали – Осварке.Нет

Для улучшения физических, химических, прочностных и технологических свойств стали легируют, вводя в их состав различные легирующие элементы (хром, марганец, никель и др.). Стали могут содержать один или несколько легирующих элементов, которые придают им специальные свойства.

Влияние легирующих элементов

Легирующие элементы вводят в сталь для повышения ее конструкционной прочности. Основной структурной составляющей в конструкционной стали является феррит, занимающий в структуре не менее 90% по объему. Растворяясь в феррите, легирующие элементы упрочняют его. Твердость феррита (в состоянии после нормализации) наиболее сильно повышают кремний, марганец и никель – элементы с решеткой, отличающейся от решетки α-Fe. Молибден, вольфрам и хром влияют слабее.

Большинство легирующих элементов, упрочняя феррит и мало влияя на пластичность, снижают его ударную вязкость (за исключением никеля). При содержании до 1% марганец и хром повышают ударную вязкость. Свыше этого содержания ударная вязкость снижается, достигая уровня нелегированного феррита при 3% Сг и 1,5% Мп.

Увеличение содержания углерода в стали усиливает влияние карбидной фазы, дисперсность которой зависит от термической обработки и состава сплава. В значительной степени повышению конструктивной прочности при легировании стали способствует увеличение прокаливаемости. Наилучший результат по улучшению прокаливаемости стали достигают при ее легировании несколькими элементами, например Сг+Мо, Cr+Ni, Cr+Ni+Mo и другими сочетаниями различных элементов.

Высокая конструктивная прочность стали обеспечивается рациональным содержанием в ней легирующих элементов. Избыточное легирование (за исключением никеля) после достижения необходимой прокаливаемости приводит к снижению вязкости и облегчает хрупкое разрушение стали.

Хром оказывает благоприятное влияние на механические свойства конструкционной стали. Его вводят в сталь в количестве до 2%; он растворяется в феррите и цементите.

Никель – наиболее ценный легирующий элемент. Его вводят в сталь в количестве от 1 до 5%.

Марганец вводят в сталь до 1,5%. Он распределяется между ферритом и цементитом. Никель заметно повышает предел текучести стали, но делает сталь чувствительной к перегреву. В связи с этим для измельчения зерна одновременно с никелем в сталь вводят карбидообразующие элементы.

Кремний является некарбидообразующим элементом, и его количество в стали ограничивают до 2%. Он значительно повышает предел текучести стали и при содержании более 1% снижает вязкость и повышает порог хладноломкости.

Молибден и вольфрам являются карбидообразующими элементами, которые большей частью растворяются в цементите. Молибден в количестве 0,2-0,4% и вольфрам в количестве 0,8-1,2% в комплекснолегированных сталях способствуют измельчению зерна, увеличивают прокаливаемость и улучшают некоторые другие свойства стали.

Ванадий и титан – сильные карбидообразущие элементы, которые вводят в небольшом количестве (до 0,3% V и 0,1% Ti) в стали, содержащие хром, марганец, никель, для измельчения зерна. Повышенное содержание ванадия, титана, молибдена и вольфрама в конструкционных сталях недопустимо из-за образования специальных труднорастворимых при нагреве карбидов. Избыточные карбиды, располагаясь по границам зерен, способствуют хрупкому разрушению и снижают прокаливаемость стали.

Бор вводят для увеличения прокаливаемости в очень небольших количествах (0,002-0,005%).

Маркировка легированных сталей

Марка легированной качественной стали состоит из сочетания букв и цифр, обозначающих ее химический состав. Легирующие элементы имеют следующие обозначения (ГОСТ4547-71): хром (X), никель (Н), марганец (Г), кремний (С), молибден (М), вольфрам (В), титан (Т), алюминий (Ю), ванадий (Ф), медь (Д), бор ( Р ) , кобальт ( К ) , ниобий ( Б ) , цирконий (Ц). Цифра, стоящая после буквы, указывает на содержание легирующего элемента в процентах. Если цифра не указана, то легирующего элемента содержится до 1,5%. В конструкционных качественных легированных сталях две первые цифры марки показывают содержание углерода в сотых долях процента. Кроме того, высококачественные легированные стали имеют в конце марки букву А, а особо высококачественные – Ш.

Например, сталь марки 30ХГСН2А: высококачественная легированная сталь содержит 0,30% углерода, до 1% хрома, марганца, кремния и до 2% никеля; сталь марки 95Х18Ш: особо высококачественная, выплавленная методом электрошлакового переплава с вакуумированием, содержит 0,9-1,0% углерода; 17-19% хрома, 0,030% фосфора и 0,015% серы.

Легированные конструкционные стали делят на цементуемые, улучшаемые и высокопрочные.

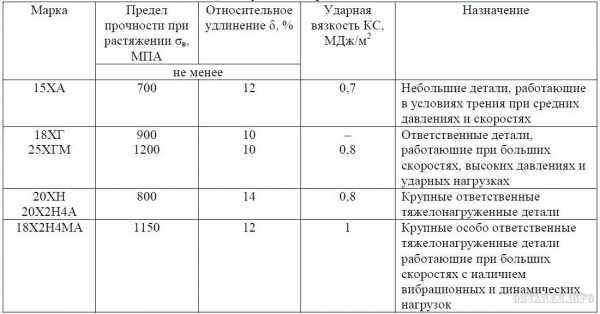

Цементуемые легированные стали (ГОСТ 4543-71)

Цементуемые стали – это низкоуглеродистые (до 0,25 С), низко- (до 2,5%) и среднелегированные (2,5-10% суммарное содержание легирующих элементов) стали. Эти стали (табл. 4) предназначены для деталей машин и приборов, работающих в условиях трения и испытывающих ударные и переменные нагрузки. Работоспособность таких деталей зависит от свойств сердцевицы и поверхностного слоя металла. Цементуемые стали насыщают с поверхности углеродом (цементуют) и подвергают термической обработке (закалке и отпуску). Такая обработка (см. гл. V) обеспечивает высокую поверхностную твердость (HRC 58-63) и сохраняет требуемую вязкость и заданную прочность сердцевины металла.

Таблица 4. Цементуемые легированные стали

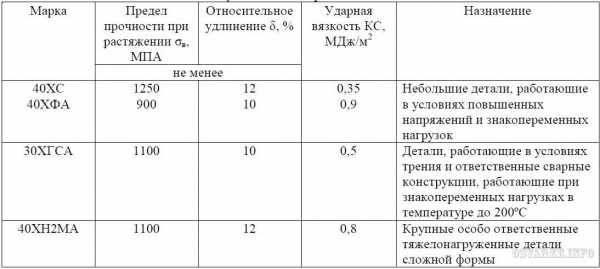

Улучшаемые легированные стали (ГОСТ 4543-71)

Это среднеуглеродистые (0,25-0,6% С) и низколегированные стали. Для обеспечения необходимых свойств (прочности, пластичности, вязкости) эти стали (табл. 5) термически улучшают (см. главу 5), подвергая закалке и высокому отпуску (500-600°С).

Таблица 5. Улучшаемые легированные стали

Высокопрочные легированные стали

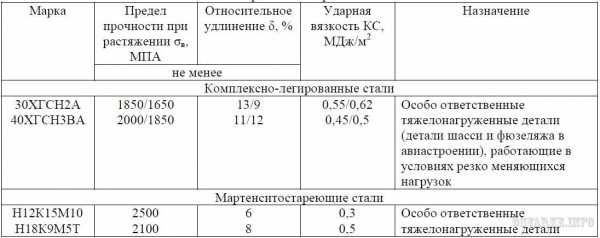

Улучшаемые и цементуемые стали после термической обработки дают прочность до σв=1300 МПа и вязкость до КС=0,8-1,0 МДж/м2. Для создания новых современных машин такой прочности недостаточно. Необходимы стали с пределами прочности σв=1500-2000 МПа. Для этих целей применяют комплексно-легированные и мартенситостареющие стали (табл. 6).

Таблца 6. Высокопрочные легированные стали

Примечания: 1) Показатели механических свойств в числителе – после закалки от 900°С и низкого отпуска при 250°С, в знаменателе – после изотермической закалки. 2) Показатели механических свойств для стали в состоянии после закалки на воздухе и последующего старения.

Комплексно-легированные стали – это среднеуглородистые (0,25-0,6% С) легированные стали, термоупрочняемые при низком отпуске или подвергающиеся термомеханической обработке (см. главу 5).

Мартенситостареющие стали – это новый класс высокопрочных легированных сталей на основе безуглеродистых (не более 0,03% С) сплавов железа с никелем, кобальтом, молибденом, титаном, хромом и другими элементами. Мартенситостареющие стали закаливают на воздухе от 800-860°С с последующим старением при 450-500°С.

Науглероженная сталь - Углеродистая сталь 16ХГ, 20ХГ, 15ХН, 18х3Н2

Науглероживающая сталь - группа машинно-легированных конструкционных сталей до химико-термической обработки , в которой после науглероживания или цианирования и термической обработки предполагается получение твердой и износостойкой поверхности изделия при сохранении достаточно высокой пластичности ядро. По этой причине науглероженная сталь является наиболее широко используемой и называется зубчатой сталью.

Твердость и износостойкость поверхности получают насыщением ее углеродом на глубину в пределах 0,8 - 1,5 мм и термической обработкой, последующими стадиями которой являются закалка и отпуск. Стали из этой подгруппы характеризуются относительно низким содержанием углерода в химическом составе - не более 0,25% по сравнению с другими конструкционными легированными сталями (например, сталью для улучшения).

В отношении других методов поверхностного упрочнения, таких как азотирование, цианирование или поверхностное упрочнение, с науглероживанием поверхности изделия, при исследовании свойств и твердости материала вглубь ядра параметры снижаются не быстро, а постепенно.Однако следует помнить, что для предотвращения образования заэвтектоидного слоя рекомендуется использовать мягкие науглероживающие агенты поверхности материала.

Процесс науглероживания, в зависимости от марки стали, осуществляется в диапазоне температур примерно от 880 до 1050 ℃. Последующий процесс закалки сердечника 880-920 ℃ , который можно ввести сразу после обработки науглероживанием. Закалка науглероженных слоев находится в пределах 780-820 ℃. Отпуск проводят при температуре ок.150-200 ℃.

Э-э-э. Чего-то не хватает. Попробуйте дважды проверить вещи.

Это сообщение об ошибке в шаблоне parts/content-missing.php.

.ПОЛУЧЕНИЕ |

науглероженная стальНауглероженная сталь

16HG / 1.7131

Популярная и распространенная науглероживающая сталь, для деталей с меньшими размерами до 30 мм, с прочностью сердечника более 15HN, таких как распределительные валы, шестерни, винты, штифты, детали подверженные износу. Можно сваривать перед науглероживанием.

| 16HG/1.7131 - аналоги по стандартам | |||||||||||

| Номер детали | В.№ | ЕН | АИСИ | Россия | Другое | Другое | |||||

| 16HG | 1.7131 | 16MnCr5 | 5115 | 18ЧГ | 14220 | - | |||||

| 16HG / 1.7131 - химический состав [%] | |||||||||||

| С | Си | Мн | Кр | Пн | Ni | В | ВтВт | С | Р | ||

| 0,14 | 0,17 | 1,0 | 0,8 | - | Максимум | Максимум | Максимум | Максимум | Максимум | ||

| 0,19 | 0,37 | 1,3 | 1.1 | 0,3 | 0,05 | 0,2 | 0,035 | 0,035 | |||

| Твердость: | |||||||||||

| в размягченном состоянии | 205 НВ | ||||||||||

| Рм | 830 МПа | ||||||||||

| Ре | 590 МПа | ||||||||||

| Технологические процессы: | |||||||||||

| сварка | ДА | ||||||||||

| поковка | ДА | ||||||||||

| прокатка | ДА | ||||||||||

| азотирование | ДА | ||||||||||

| закалка | ДА | темп.860 - 900°С - масло/вода | |||||||||

| закалка | ДА | температура 180 - 200°С - воздух | |||||||||

20HG / 1.7147

Сталь легированная для науглероживания, для деталей диаметром 30-40 мм, с прочностью сердечника выше стали 16ХГ, таких как валы, шестерни, червяки, поршневые пальцы, подверженные повышенным давлениям и переменным нагрузкам. Вы можете сваривать перед науглероживанием после нагрева.

| 20HG/1.7147 - аналоги по стандартам | |||||||||||

| Номер детали | W. № | ЕН | АИСИ | Россия | Другое | ||||||

| 20HG | 1,7147 | 20MnCr5 | 5120 | - | - | ||||||

| 20HG / 1.7147 - химический состав [%] | |||||||||||

| С | Си | Мн | Кр | Пн | Ni | Медь | Р | С | |||

| 0,17 | 0,15 | 1.10 | 1,00 | - | Максимум | Максимум | Максимум | Максимум | |||

| 0,22 | 0,40 | 1,40 | 1,30 | - | 0,30 | 0,30 | 0,035 | 0,035 | |||

| Твердость: | |||||||||||

| в размягченном состоянии | 205 НВ | ||||||||||

| Рм | 1080 МПа | ||||||||||

| Ре | 740 МПа | ||||||||||

| Технологические процессы: | |||||||||||

| сварка | ДА | ||||||||||

| поковка | ДА | ||||||||||

| прокатка | ДА | ||||||||||

| азотирование | ДА | ||||||||||

| закалка | ДА | темп.880 - 900°С - масло | |||||||||

| закалка | ДА | температура 180 - 200°С - воздух/масло | |||||||||

18ХГТ

Легированная сталь для науглероживания, для сильно нагруженных деталей с высокой прочностью сердцевины, таких как шестерни, зубчатые валы. Сваривать можно до науглероживания, после нагрева.

| 18HGT - аналоги по стандартам | |||||||||||

| Номер детали | В.№ | ЕН | АИСИ | Россия | Другое | Другое | |||||

| 18ХГТ | - | - | - | 18ЧГТ | - | - | |||||

| 18HGT - химический состав [%] | |||||||||||

| С | Си | Мн | Кр | Пн | Ni | В | ВтВт | С | Р | ||

| 0,17 | 0,17 | 0,8 | 1,0 | - | Максимум | Максимум | Максимум | Максимум | Максимум | ||

| 0,23 | 0,37 | 1.1 | 1,3 | 0,3 | 0,05 | 0,2 | 0,35 | 0,35 | |||

| Твердость: | |||||||||||

| в размягченном состоянии | 215 НВ | ||||||||||

| Рм | 980 МПа | ||||||||||

| Ре | 830 МПа | ||||||||||

| Технологические процессы: | |||||||||||

| сварка | ДА | ||||||||||

| поковка | ДА | ||||||||||

| прокатка | ДА | ||||||||||

| азотирование | ДА | ||||||||||

| закалка | ДА | темп.850 - 880°С - масло | |||||||||

| закалка | ДА | температура 180 - 200°С - воздух/масло | |||||||||

18х3Н2/1.5920

Сталь хромоникелевая для науглероживания, для крупногабаритных деталей, с очень высокой прочностью и пластичностью сердечника, таких как: наиболее нагруженные зубчатые колеса, зубчатые колеса, работающие на больших скоростях, дисковые колеса, цапфы, подверженные переменным нагрузкам.Не подходит для сварки.

| 18х3Н2/1.5920 - аналоги по норме | |||||||||||

| Номер детали | W. № | ЕН | АИСИ | Россия | Другое | Другое | |||||

| 18х3Н2 | 1,5920 | 18CrNi8 | - | - | Э220 | - | |||||

| 18х3Н2/1.5920 - химический состав [%] | |||||||||||

| С | Си | Мн | Кр | Пн | Ni | В | ВтВт | С | Р | ||

| 0,15 | 0,15 | 0,4 | 1,8 | - | 1,8 | - | - | 0,035 | 0,035 | ||

| 0,2 | 0,4 | 0,6 | 2.1 | 2.1 | |||||||

| Твердость: | |||||||||||

| в размягченном состоянии | 220 НВ | ||||||||||

| Рм | 1230 - 1470 МПа | ||||||||||

| Ре | 830 МПа | ||||||||||

| Технологические процессы: | |||||||||||

| сварка | № | ||||||||||

| поковка | ДА | ||||||||||

| прокатка | ДА | ||||||||||

| азотирование | ДА | ||||||||||

| закалка | ДА | темп.840 - 860°С - масло/вода | |||||||||

| закалка | ДА | температура 170 - 200°С - воздух/масло | |||||||||

15ХН / 1.5919

Сталь хромоникелевая для науглероживания, для деталей диаметром 30-50 мм, с повышенной прочностью и пластичностью сердечника, таких как шестерни, шестерни, валы и др. Детали, подверженные переменным нагрузкам. Сваривать можно до науглероживания, после нагрева.

| 15ХН/1.5919 - аналоги по стандартам | |||||||||||

| Номер детали | W. № | ЕН | АИСИ | Россия | Другое | Другое | |||||

| 15ХН | 1,5919 | 15CrNi6 | 4320 | - | Э230 | - | |||||

| 15ХН/1.5919 - химический состав [%] | |||||||||||

| С | Си | Мн | Кр | Пн | Ni | В | ВтВт | С | Р | ||

| 0,14 | Максимум | 0,4 | 1,4 | - | 1,4 | - | - | Максимум | Максимум | ||

| 0,19 | 0,04 | 0,6 | 1,7 | 1,7 | 0,035 | 0,035 | |||||

| Твердость: | |||||||||||

| в размягченном состоянии | 205 НВ | ||||||||||

| Рм | 780 - 1270 МПа | ||||||||||

| Ре | 600 МПа | ||||||||||

| Технологические процессы: | |||||||||||

| сварка | ДА | ||||||||||

| поковка | ДА | ||||||||||

| прокатка | ДА | ||||||||||

| азотирование | ДА | ||||||||||

| закалка | ДА | темп.850 - 890°С - масло/вода | |||||||||

| закалка | ДА | температура 150 - 200°С - воздух | |||||||||

17ХНМ/1.6587

Высокопрочная науглероживающая сталь для крупногабаритных, сильно нагруженных деталей - таких как быстроходные валы, шестерни, штифты, подвергающиеся переменным нагрузкам. Сваривать можно до науглероживания, после нагрева.

| 17ХНМ/1.6587 - аналоги по стандартам | |||||||||||

| Номер детали | W. № | ЕН | АИСИ | Россия | Другое | Другое | |||||

| 17ХНМ | 1,6587 | 18CrNiMo7-6 | - | - | - | - | |||||

| 17ХНМ/1.6587 - химический состав [%] | |||||||||||

| С | Си | Мн | Кр | Пн | Ni | В | ВтВт | С | Р | ||

| 0,15 | Максимум | 0,5 | 1,5 | 0,25 | 1,4 | - | - | Максимум | Максимум | ||

| 0,21 | 0,4 | 0,9 | 1,8 | 0,35 | 1,7 | 0,035 | 0,035 | ||||

| Твердость: | |||||||||||

| в размягченном состоянии | 205 НВ | ||||||||||

| Технологические процессы: | |||||||||||

| сварка | ДА | ||||||||||

| поковка | ДА | ||||||||||

| прокатка | ДА | ||||||||||

| азотирование | ДА | ||||||||||

| закалка | ДА | темп.840 - 860°С - масло/вода | |||||||||

| закалка | ДА | температура 170 - 200°С - воздух/масло | |||||||||

16MnCr5, 20MnCr5 - стали для науглероживания

Науглероживание стали

Науглероживание стали представляет собой процесс термохимической обработки. Цель состоит в том, чтобы получить сталь с твердой и износостойкой поверхностью при сохранении непрерывности сердечника. Такая структура полученной стали обеспечивает высокую стойкость к ударным ударам.

Использование цементированной стали

Описанные свойства желательны для высоконагруженных деталей машин небольшого размера.Это шестерни, червяки, втулки, пальцы, распределительные валы и другие детали, используемые, например, в конструкции горных инструментов и машин. Науглероживание применяется также при обработке элементов цепи.

Какие марки стали выбрать для науглероживания?

Для науглероживания применяют более качественные конструкционные стали, низколегированные и легированные стали с низким или средним (от 0,08 до 0,25%) содержанием углерода. Обычно используется марка 16MnCr5/16HG и марка с несколько большей твердостью: 20MnCr5/20HG.

Влияние легирующих добавок на свойства стали

Хром (Cr) в низколегированных и малоуглеродистых сталях повышает прочность и твердость, повышает ударную вязкость. Это необходимая добавка к стали для термического улучшения и инструментальной стали, где она увеличивает прокаливаемость, глубину закалки и приводит к высокой твердости. Благодаря мягкой закалке инструменты не деформируются, менее склонны к растрескиванию и более устойчивы к истиранию. Легированные стали, используемые в процессе науглероживания, чаще всего содержат хром, что предотвращает их перегрев и повышает прочность сердечника.

Марганец (Mn) повышает твердость и прочность, но снижает пластические свойства. Марганцевые стали характеризуются повышенным пределом упругости и большей стойкостью к истиранию. В инструментальных сталях марганец повышает прокаливаемость, но в то же время увеличивает склонность стали к перегреву. В коррозионностойких сталях он может частично заменить никель.

Условия поставки, цена науглероженной стали

Предлагаем прутки в широком диапазоне диаметров.Мы поставляем со склада катаный или кованый прокат в необработанном или закаленном виде, а по желанию заказчика можем заказать тянутый, лущеный или шлифованный материал.

Имеем возможность раскроя материалов до заданного размера в короткие сроки реализации.

Узнайте у нас цену и условия поставки науглероженной стали.

Науглероживание стали - что это такое, что это такое, способы науглероживания

Что такое науглероживание стали?

Науглероживание стали основано на насыщении поверхностного слоя углеродом. Именно это делает обработанный металл более твердым, улучшает его параметры, а также проявляет более высокую стойкость к механическим факторам. Науглероживание должно выполняться точно, с учетом оптимальных условий работы. Вам потребуются умело подобранные инструменты и приспособления.Поэтому ответственность за это несут опытные специалисты.

Науглероживание стали – что это такое?

Науглероживание на самом деле не очень сложный процесс. В основе всего лежит термическая обработка, благодаря которой закаленный металл может быть использован как надежный элемент конструкции в:

- машины,

- инструменты,

- зубчатые передачи.

Специалисты по науглероживанию стали должны убедиться, что стальной сердечник сохраняет свою гибкость.Низкоуглеродистая сталь до осуществления процесса науглероживания имеет всего 0,25 % углерода, а после проведения указанной выше обработки это значение возрастает даже до 1,3 %.

Крайне важно, чтобы науглероживание происходило при правильной температуре. Обычно она не должна быть ниже 900 градусов Цельсия. Из-за проводимых мероприятий толщина металла колеблется в районе 2 миллиметров. Когда речь идет об использовании стали в процессе науглероживания, в первую очередь в ней присутствует хром.Это гарантия защиты от перегрева и негативных внешних факторов. Кроме того, ядро усилено.

Методы науглероживания стали

При принятии решения о науглероживании стали заинтересованные стороны могут использовать несколько различных методов. Некоторые из них известны уже много лет, а другие являются довольно инновационными. Поэтому неудивительно, что за успешным проведением таких процессов следят хорошо подготовленные специалисты.

Раньше сталь науглероживали погружением заготовки в расплав соли (это была смесь карбонатов, щелочных металлов и хлоридов).В настоящее время наиболее популярным методом науглероживания стали является газовый метод. Все происходит при очень высокой температуре (до 920 градусов по Цельсию) и требует тщательного контроля. В самом начале науглероживающие газы не содержат каких-либо загрязнений.

Как эффективно науглероживать сталь знают не все, поэтому в подавляющем большинстве случаев стоит доверить это профессионалам. К счастью, на современном рынке можно назвать хотя бы несколько проверенных компаний, которые занимаются выполнением такого рода заказов.

В следующих статьях мы описали:

Металлизация распылением - что это такое, виды, как выполняется металлизация?

Закалка стали - как закалить сталь?

Фрезерование стали - выбор параметров резания и скоростей

Типы стали, символы, классификация и стандарты типы

.Что такое цементация стали и для чего она нужна?

Науглероживание направлено на изменение свойств стали и представляет собой процесс насыщения ее поверхностного слоя углеродом. Это позволяет получить желаемые свойства твердости и сопротивления металлов, полезные, среди прочего, для изготовления инструментов, машин или изготовления зубчатых колес. Для науглероживания необходимо соответствующее оборудование и условия. Мы подробно рассмотрим, что делает науглероживание и какие методы используются для этого процесса.

Что такое науглероживание?

Науглероживание – термическая обработка, заключающаяся в диффузионном насыщении углеродом поверхности материала, например низкоуглеродистых сталей .Обработка науглероживанием проводится для повышения твердости и стойкости материала, но в то же время оставляет сердцевину из низкоуглеродистой стали гибкой. Малоуглеродистые стали имеют содержание углерода до 0,25 %, которое после науглероживания увеличивается до 1-1,3 %. Науглероживание происходит при отжиге стали в течение заданного времени в среде, содержащей атомарный углерод. Обычно это происходит при температуре 900-950 градусов Цельсия. Толщина науглероженного слоя колеблется от 0,5 до 2 мм, а ее конечное значение определяется выбранным временем науглероживания.Металлические детали обычно изготавливаются из листов с низким содержанием углерода, а затем науглероживаются, закаляются и снимаются напряжения. Стали, применяемые для науглероживания, часто содержат хром, предотвращающий перегрев и повышающий прочность сердечника.

Методы науглероживания

Существует несколько методов науглероживания, но не все из них применяются сегодня. В прошлом науглероживание производилось в твердых средах или путем погружения заготовок в расплавы солей, которые представляли собой смесь хлоридов, карбонатов или цианидов щелочных металлов.Сегодня используется газовая науглероживание , которая происходит при температуре около 920 градусов Цельсия в атмосфере монооксида углерода. Науглероживающие газы очищаются, чтобы предотвратить отложение сажи на поверхности заготовок, которая может препятствовать поглощению углерода.

Науглероживание стали осуществляется профессиональными компаниями, такими как, например, Steel Trans. Другим способом является науглероживание в псевдоожиженном слое, состоящем из твердых частиц (оксида алюминия или песка), которые удерживаются во взвешенном состоянии горячим насыщающим газом, протекающим через слой снизу вверх.Таким образом, науглероженные предметы погружаются в слой, как в жидкость. Другим применяемым в настоящее время методом является ионизационное науглероживание, заключающееся в нагреве стали в вакуумной печи в атмосфере углеводорода, и вакуумное - науглероживание при пониженном давлении, в атмосфере метана или другого газа.

.Науглероженные стали - Материалы