Термостойкая холодная сварка для металла

Холодная сварка Hi-Gear QuickSteel, термостойкая, туба 57г, арт. HG6002

Холодная сварка Hi-Gear Plus

Суперполимер ХХI века — незаменимое средство для дома и гаража! Упроченная сталью супершпатлевка склеивает детали из различных материалов надежнее, чем эпоксидная смола. Тысячи применений! Может использоваться даже под водой. Предназначен для быстрого и надежного соединения и ремонта деталей из стали, чугуна, цветных металлов, оргстекла, пластика, стекла, керамики, фарфора, дерева и т. д. Ремонтирует течи труб отопления, сантехники, канализации. Подобно пластилину, замазывает трещины и иные повреждения различных агрегатов, устраняя течи. После отвердевания шпатлевки ее можно сверлить, красить, нарезать в ней резьбу и производить иную механическую обработку (обрабатывать на станке, напильником, шкуркой и т. п).

Особенности

- Обладает великолепной адгезией ко всем материалам.

- Выдерживает высокую температуру — до +260 °С.

- Не растворяется автомобильными жидкостями.

- Легко разминается руками.

- Схватывается за 5 минут, полимеризуется за 15 минут, отвердевает за 1 час.

Способ применения

- Обработайте детали в местах соединения наждачной бумагой, очистите от грязи и обезжирьте.

- Отрежьте необходимое количество препарата и тщательно разомните его влажными руками до получения рабочей массы однородного цвета. Препарат должен разогреться, стать пластичным и липким.

- Нанесите на ремонтируемые поверхности и по возможности прижмите на 5–10 минут. Рабочей массе можно придать нужную форму плоским предметом, смоченным водой.

- После отвердевания (через 1 час) можно обрабатывать, сверлить, нарезать резьбу, красить.

- При ремонте замасленных поверхностей или ремонте под водой нужно прижимать и приглаживать препарат до ощущения прилипания к поверхности и остановки течи, затем удерживать 5–10 минут до начала отвердевания.

Свойства

Электрические свойства:

Объемное сопротивление: 5х10 Ом/см

Диэлектрическая прочность: 400 Вольт/мил/0,12 м

Физические свойства:

Цвет: темно-серый

Плотность: 1,9 г/см³

Прочность сжатия: 3217 кг/см²

Модуль упругости: 2,7х4,54 кг/см²

Прочность сдвига:

143 кг/см²

Твердость: 85 по Роквелу

Прочность растяжения: 1072 кг/см²

Максимальная рабочая температура: +260 ºC

Производитель оставляет за собой право без уведомления менять характеристики, внешний вид, комплектацию товара и место его производства.

В случае, если в описании товара прямо не указано обратное, гарантийный срок на такой товар не установлен.

Холодная сварка для металла - разновидности, помощь в выборе

Во время строительства и ремонта возникают ситуации, когда нельзя проводить соединение металлических конструкций и деталей сварным швом при высоких температурах. Альтернативным вариантом для получения надежного крепления является холодная сварка. В чем причины популярности метода, поможет понять подробное знакомство с особенностями используемых материалов и технологией проведения работ.

Что представляет сварочный состав, характеристики и виды

Основой для сцепления металлических частей друг с другом служит специальный клей. Он представляет собой пластичную массу, глубоко проникающую внутрь металла. Под влиянием составляющих компонентов разрушается оксидная пленка и образуется прочная кристаллическая решетка. Процесс склеивания схож со сваркой давлением. Технология применяется для соединения цветных, черных и нержавеющих металлов.

Состав клеящих композитов

Ингредиенты холодной сварки влияют на прочность шва, время застывания, параметры температурного режима, которые он выдерживает. От состава смеси зависит область ее применения. Основу клея различных производителей составляют:

- Эпоксидная смола. Компонент, обеспечивающий однородность структуры, сцепление частиц состава, и его пластичность.

- Отвердители. Вещества, ускоряющие полимеризацию и затвердевание клея.

- Наполнители. Металлические или минеральные порошки, повышающие прочность шва, устойчивость к воздействиям, температуру выдержки.

- Пластификаторы. Ингредиенты, придающие пластичность и увеличивающие сопротивляемость к ударам и механическим воздействиям.

Работу с каждым отдельным видом клея необходимо проводить в соответствии с технологической инструкцией. Эксплуатация обработанных объектов должна осуществляться с соблюдением условий, рекомендованных производителем.

Разновидности холодной сварки для металла

По консистенции клей для сваривания бывает жидкий и твердый. В первом случае продукт представляет собой два компонента, которые смешиваются друг с другом перед применением. Твердая клеевая масса продается в виде однородной или двухслойной пасты. Оба состава после высыхания образуют прочное крепление.

В зависимости от сферы применения холодная сварка бывает четырех видов:

- Универсальная. Клей, в состав которого входят полимеры. Материал подходит для сцепления металлических, пластиковых, резиновых поверхностей.

- Автомобильная. Композит, предназначенный для заделки щелей и ликвидации незначительных повреждений на металлических частях автотранспорта.

- Высокотемпературная. Сварка, отличающаяся повышенной вязкостью и стойкостью к воздействию высоких температур. Сварной шов после застывания выдерживает t от -60°C до +1500°C.

- Водостойкая. Данный вид клея имеет двухкомпонентный состав, не теряющий прочности при постоянном нахождении в воде. Это идеальный материал для ремонта коммуникационных сетей.

Готовая масса для склеивания быстро становится непригодной к применению. Поэтому нецелесообразно перед началом работ делать заготовки в большом объеме.

По назначению и месту нанесения композит бывает:

- Точечный. Используется для устранения небольших зазоров, сваривания мелких деталей с крупными объектами.

- Шовный. Для ремонта герметичных тонкостенных емкостей и сосудов.

- Тавровый. Применяется для фиксации шпилек, обмоток трансформатора, шинопроводов.

- Стыковой. Используется для сварки проводки, замыкания концов, образования колец.

- Сварка сдвигом. Подходит для ремонта водопроводов и труб системы отопления.

От состава клея зависит способность сварного шва выдерживать определенный диапазон температур. Эти величины указываются на упаковке продукта. Соблюдение допустимых минимальных и максимальных параметров гарантирует прочность и надежность крепления.

Особенности холодной сварки для алюминия

Соединение заготовок из этого металла с помощью гаек и болтов не всегда образует прочное крепление. В тех случаях, когда нет возможности использовать электродуговую сварку, алюминиевые заготовки скрепляются специальными клеевыми составами. С их помощью быстро и качественно образуется надежный сварочный шов.

Данный способ позволяет без подготовки быстро и качественно получить неразъемное соединение. Ее применение актуально для устранения аварийных ситуаций и поломок.

Клей для алюминия выпускается в виде мастики или густой жидкости. В его состав входят:

- эпоксидная клеевая основа;

- стиральный порошок, упрочняющий соединение;

- специальные присадки, повышающие устойчивость к высоким температурам и агрессивным средам.

Компоненты, содержащиеся в мастике, придают застывшему покрытию повышенную прочность. Сварной шов превосходит по прочности сам металл.

После завершения работы необходимо тщательно очистить инструмент и место сварки алюминиевых поверхностей от лишнего клея. Избавиться от излишков и наплывов материала после засыхания очень сложно.

Термостойкая холодная сварка для металла

Высокотемпературные клеевые составы широко используются в промышленной сфере и для ремонта в быту. Главное отличие термостойкого клея – способность образовывать шов, выдерживающий температуру свыше 1000°C. Компоненты, входящие в смесь, улучшают эксплуатационные характеристики материала. Под воздействием экстремально высоких температур, прочность сварного соединения увеличивается.

Композит поступает в продажу в готовом виде. Перед его применением не требуется специальной подготовки и перемешивания. Затвердевшая поверхность не поддается коррозии и воздействию агрессивных сред. Места склеивания легко шлифуются песком.

При выборе клеевого состава, необходимо учитывать температуру плавления самого металла. Не имеет смысла покупать клей с термостойкостью, превышающей этот показатель у обрабатываемых деталей.

Как выбрать холодную сварку для металла

Грамотный подход к подбору композиционного материала – залог получения надежного сварного шва. Перед покупкой посмотрите следующие характеристики:

- тип свариваемых поверхностей;

- минимальные и максимальные границы температур, подходящих для эксплуатации;

- срок годности;

- время, необходимое для проведения работы;

- период полного застывания композита.

Клей поступает в продажу в упаковке различного размера и объема. Расход материала рассчитывается исходя из минимально допустимой плотности нанесения состава.

Лучшая холодная сварка для металла

Различные марки клея имеют в своем составе одинаковую основу. Главным отличием являются модификаторы и пластификаторы, которые используются производителями. Отечественные композиты заслуживают внимания не меньше чем зарубежные материалы. Популярность у потребителей завоевали следующие марки:

- «Контакт». Двухкомпонентная холодная сварка из полиэпоксидной смолы и отвердителя. С ее помощью восстанавливают форму обрабатываемого объекта, устраняют полости и герметизируют соединения. Клей-пластилин отличается стойкостью к воздействию воды, растворителей и нефтепродуктов. Материал поступает в продажу в готовом к использованию виде. Кроме металлов и сплавов склеивает: стекло, дерево, фарфор, камень, бетон, жесткий ПВХ, мягкие пластики. Сварной шов выдерживает эксплуатацию при t от-30°C до +160°C.

- Hi-Gear или «Быстрая сталь». Продукт производства США состоит из двух компонентов, в состав которых входит металлический порошок. Затвердевшая поверхность композита устойчива к температурам до +260°C и воздействию агрессивной среды.

- «Металлопластилин алюмополимерный». Клей повышенной вязкости содержит мелкодисперсную алюминиевую пыль. Материал отличается высоким сцеплением с цветными металлами, стойкостью к воздействию воды, антифриза и бензина. Его используют для сварки высоколегированных нержавеющих сталей, алюминия, латуни и меди.

- «Эпокси-титан». Особо прочный композит с регулируемой эластичностью. Он применяется для соединения: металла, керамики, гранита, пластмассы, дерева. С его помощью надежно заделываются трещины, отверстия в трубопроводах, радиаторах, крепежных элементах. Предел прочности застывшего шва при сдвиге составляет более 30 МПа. Это позволяет проводить сварку объектов, подверженных вибрации, деформации на изгиб и ударным нагрузкам.

Инструкция проведения холодной сварки для металла

Производители клея обязаны прилагать к своему продукту руководство по применению. Перед началом работ необходимо ознакомиться с рекомендациями, указанными в нем. Общая схема проведения сварки любых марок состоит из следующих этапов:

- Место склеивания зачищается наждачной бумагой.

- Металлические поверхности обезжириваются спиртом или ацетоном.

- Композит подготавливается к работе. Если клей двухкомпонентный и находится в разных тюбиках, их содержимое смешивается в отдельной посуде.

- Клеевая масса наносится на место сварки и плотно прижимается.

- Затвердевшая поверхность шлифуется.

Нанесение композита рекомендуется проводить поэтапно, несколькими слоями. Это способствует повышению прочности соединения.

Секрет популярности холодного сваривания

Это универсальное средство для ремонтных работ в быту и промышленной сфере. Преимущества применения специального клея:

- простота в использовании;

- стойкость полученного соединения к коррозии и воздействию агрессивных сред;

- соответствие нормам экологической безопасности;

- экономия затрат на газ и электроэнергию;

- затвердевание поверхности в течение 3 часов;

- отсутствие отходов после завершения работ;

- податливость обработке песком.

Для того чтобы проводить холодную сварку, не требуется дополнительное оборудование и профессиональная подготовка.

Заключение

Применение холодной сварки не способно полностью заменить традиционные способы. Благодаря неоспоримым достоинствам композитных материалов, они подходят для восстановления и ремонта металлических конструкций и элементов.

Используемая литература и источники:

- Статья на Википедии

- Сварка металлов. Термины и определения основных понятий. — М.: ИПК Издательство стандартов, 1984.

- Гладков Э. А., Бродягин В. Н., Перковский Р. А. . Автоматизация сварочных процессов. — М.: Изд-во МГТУ им. Н. Э. Баумана, 2014.

- Howard B Cary; Scott C. Helzer Modern Welding Technology. Upper Saddle River, New Jersey: Pearson Education. (2005).

Поделиться в социальных сетях

Страница не найдена – El-brus

Все категорииЛакокрасочные материалы Клей Анкер химический Клей для напольных покрытий Клей для обоев Универсальный клей Холодная сварка, Клей ЭДП, Поксипол Жидкие гвозди Клей для дерева Клей ПВА Клей Специальный Клей термостойкий Клей МОМЕНТ Краска Грунт ГФ-021 Краска аэрозольная Краска водно-дисперсионная Краска масляная МА-15 Краска резиновая Краска специального назначения Эмаль Эмаль акриловая Эмаль грунт Эмаль для пола Эмаль для радиаторов Эмаль износостойкая Эмаль НЦ-132 Эмаль ПФ-115 Эмаль термостойкая Пропитки Средство защитно-декоративное для древесины Защитные средства для древесины Морилка Герметики Колер Лак Монтажная пена Растворители и очистителиВентиляция Анемостаты и диффузоры Вентиляторы Воздуховоды алюминиевые гофрированные Воздуховоды ПВХ Выход стенной Люк пластмассовый Люк металлический Площадка торцевая металл/пластик Решетки вентиляционные Решетки ПВХ Решетки стальные Соединительно-монтажные элементыИнструмент Абразив Брусок точильный Бумага шлифовальная Губка для шлифования Диски алмазные Диски отрезные/пильные Диск шлифовальный обдирочный Круги заточные/лепестковые Лента бесконечная Сетка абразивная Чашка алмазная зачистная Шарошки Щетки для дрели и УШМ Щетки по металлу Ручной инструмент Инструмент по кафелю и стеклу Штукатурно-малярный инструмент Терки, полутерки, гладилки Валики Кельмы и ковши Ведра, тазы, ванночки малярные Кисти Крестики для плитки, клинья Маркер и карандаш Насадка-миксер Отвесы Правила Шнуры отбивочные, строительные Шпатели и цикли Пистолеты для пены и герметиков Инструмент по гипсокартону Столярно-слесарный инструмент Ключи Бородки и кернеры Зубила Кабелерезы Молотки, кувалды, кирки, киянки Болторезы Набор инструментов Напильники и надфиль Буравчики и дрель ручная Заклепочник Гвоздодеры и лом Стеклодомкрат Пистолеты клеевые Стамеска Степлер мебельный Ножницы по металлу Нож Отвертки Пилы Рубанок Съемник стопорных колец Резцы по дереву Струбцины и тиски Стусло Топоры и колуны Инструмент для вязки арматуры Губцевый инструмент Измерительный инструмент Аксессуары для ручного инструмента Гвозди для пневматического нейлера Скобы для степлера Стержни для пистолета клеевого Заклепки для заклепочника Рукоятка для молотка и кувалды Лезвие для ножа Полотно для пилы Рукоятка для топора Электроинструмент Паяльное оборудование Аппарат для сварки полипропиленовых труб Газонокосилки Дрели и шуруповерты Ленточно-шлифовальная машина Лобзик, пила УШМ (болгарки) Шлифмашина вибрационная, рубанок Мойка высокого давления Краскопульты Сварочный аппарат Точило Фен строительный Фрезер Аксессуары для электроинструмента Аксессуары для дрели Аксессуары для сварки Коронки Нож для электрорубанка Полотна для электролобзика Сверла, буры, зубила, пики Буры по бетону Пики Сверла по бетону Зенкер Зубила для электроинструмента Сверла по дереву Сверла по металлу Сверла по газо- и пенобетону Набор Сверло фрезерное Сверло по керамике Свеча зажигания Пильная цепь Шина для бензопилы Аксессуары для УШМ Средство для пайки Масло моторное, цепное Лески, катушки, диски Средства защиты Маски, очки, жилеты и прочее Щитки лицевые Удерживающая система Перчатки и руковицыСад и огород Почвогрунт Земля Дренаж Удобрения Пленка Товары для рассады и растений Вазоны/кашпо/ящики Дуги/шпалеры/парник Семена Инвентарь для рассады Средства защиты растений Препараты для септиков и биотуалетов Ландшафтные материалы Сетка садовая ПВХ Фигуры садовые Бордюры, заборы, дорожки Щепа, кора декоративная Товары для отдыха на природеСантехника Гидроаккумулятор Канализация Внутренняя канализация ПВХ Заглушка и зонт Крестовина Муфта Отвод Переход Ревизия, аэратор, обратный клапан Тройник Труба Хомут Дренажные трубы Манжета Наружная канализация ПВХ Заглушка Муфта Отвод Переход Ревизия Тройник Труба Люк полимерно-композитный Металлопласт Коллектор МП Кран металлопласт Крестовина металлопласт Муфта металлопласт Тройник металлопласт Труба металлопласт Уголок металлопласт Инструмент для металлопласта Комплектующие для металлопласта Насосы Реле давления Отопление Бак расширительный Водонагреватель Воздухоотводчик Группа безопасности Клапан предохранительный Радиаторы, комплектующие, сушилки Котел отопительный Кран для радиатора Насос циркуляционный Редуктор давления Теплоносители Термометр/манометр Терморегулятор Трубы для отопления Штуцер 3-5 выводной ПНД Заглушка ПНД Кран ПНД Муфта ПНД Отвод ПНД Тройник ПНД Труба ПНД Обратный клапан Седелка-крепление для ПНД Полипропилен Инструменты для полипропилена металлопласта Коллектор ППР Краны шаровые, вентили ППР Крестовины Муфта Настенные комплекты Труба РР Обвод Опора Тройники Угольники Фильтр косой PPR Газ Вставка диэлектрическая Баллон газовый Газ в баллончиках Горелка газовая Кран газовый Плита газовая Подводка для газа Шланг, редуктор, манометр Краны шаровые латунь, вентили, коллекторы Вентиль и задвижка Коллектор Кран для подключения санприборов Кран с носиком Кран шаровой простой Кран шаровой “мини” Кран шаровой “американка” Кран шаровой “BUGATTI” Кран шаровой трёхходовой Краны специального назначения Сантехнические принадлежности Аксессуары для ванной комнаты и туалета Вантуз, трос для прочистки унитаза Крепления сантехнические Лейки, шланги для душа, душевые стойки, держатели Смесители Смесители для кухни Смесители для раковины Смесители гигиенические Полотенцесушитель Прокладки сантехнические Уплотнители, ФУМ-лента, смазка, шнур азбестовый Мойка, умывальник, поддон душевойСкобяные изделия Доводчики, пружины дверные Глазок дверной Замки Замки врезные Замки велосипедные Замки навесные Замки накладные Замки мебельные, почтовые и проч. Защелки дверные Кронштейны Личинки и аксессуары Мебельные комплектующие Вешалки и крючки Профили и трубы алюминиевые Ограничитель оконный Петли Проушины Шпингалеты, крючки, засовы Фиксаторы дверные Ручки дверные и оконные Уголки оконные Упоры дверные Крепеж Монтажный комплект Анкер регулировочный Держатели для зеркала Уголок крепежный, пластина, скоба Лебедка Такелаж (Грузовой крепеж) Цепи Карабины Коуш Крюк S Ролик-блок Рым-болт, рым-гайка Талреп Трос Вертлюг Зажим троса Метизы Глухари Шуруп-костыль, кольцо, полукольцо Саморезы Саморезы по дереву Саморезы для сэндвич-панелей Саморезы по металлу Саморезы ПШО и ПШС Шуруп по бетонуСтроительные материалы Сухие смеси Наливной пол Шпаклевка Штукатурка Затирки Шпатлевка готовая Гидропломба Жидкое стекло Добавки пластификаторы Жаростойкие смеси Клей сухой Смеси Добавки противоморозные Сетка стеклотканевая Адгезионные материалы Бетоноконтакт Грунтовка Изоляционные материалы Полиэтилен вспененный Гидроизоляция Термоизоляция Тепло-звукоизоляция Кровля и фасад Гибкая черепица/Профлист/Рубероид Водосточная система Крепление Конек Отлив Труба Желоб и заглушка Прочее Листовые материалы Поликарбонат Пиломатериал Вагонка Доска обрезная Доска пола Доска строганная Столярные изделия Наличник Раскладка и штапик Лестницы и комплектующие Двери межкомнатные Мебельные щиты Окна деревянные Плинтус Имитация и блок-хаус Декоративно-отделочные материалы Жесткие обои Плинтус полистирол Панели ПВХ Плинтус ПВХ и комплектующие Раскладка под плитку Угол ПВХ Подоконник ПВХ Пороги металлические Асбестоцементные материалы Комплектующие для каминов и печей Заборы и ограждения Металлопрокат Арматура и квадрат Полоса Проволока Сетка сварная Сетка тканая Труба профильная УголокЭлектрика Автоматы Автомат АВВ Автомат ИЕК Блоки Блоки открытой установки Блоки скрытой установки Боксы Боксы ОУ Боксы СУ Вилки Выключатели, переключатели Гофра, хомуты, клипсы, скобы Гофра (ПВХ, Металлорукав) Дюбель-хомут Клипса и комплектующие для гофры, скоба металл Скоба для э/провода Хомуты Звонки Измерительные приборы, Трансформаторы, Реле, Термометры Изолента, Термоусадка Кабель-каналы Клеммы, зажимы/сжимы Колодки Лампы ДРВ/ДРЛ/ДНаТ Лампы для растений Лампы зеркальные Лампы инфракрасные Лампы накаливания Лампы для светильников Лампы галогенные Лампы светодиодные Переходники Подрозетники Провода, изоляторы Изоляторы Провода СИП TV-провод, телефония, интернет Прожектора, Датчики движения, Фотореле Разьемы, Штекеры, Наконечники Патроны Рамки для розеток и выключателей Распаячные коробки Розетки и штепсельные гнезда Штепсельные гнезда Розетки Светильники и корпусы светильников Бра Корпусы светильников Комплектующие к светильникам Люстра Светильник для бани и сауны Светильник для растений Светильник с цоколем Е14 и Е27 Светильник LED Светильник люминисцентный Светильник настольный Светильник-ночник Светильник переносной Ленты LED и адаптеры питания Телефония, интернет, телевидение Тройники и четверники ТЭНы Удлинители и сетевые фильтры Шины и DIN-рейки Фонари Фонари КОСМОС и CAMELION Фонари ЭРА и ТРОФИ Фонари налобные Щитки Элементы питанияТовары для дома Банные штучки Автомобильные аксессуары Товары для кухни Клеенка, скатерти Товары для уборки Лестницы Бытовая химия Антисептики Товары для ванной Поролон, обивка, уплотнители для дверей/окон и пр.

Клей 'Холодная сварка'для металла 50гр

Описание

Клей 'Холодная сварка'для металла 50гр со стальным наполнителем предназначен для быстрого и надежного склеивания, ремонта, герметизации соединений, а также для восстановления утраченных фрагментов изделий из черных и цветных металлов, работающих при температурах от -60С до +150С. Обеспечивает надежный ремонт в условиях повышенной влажности, на влажных и замасленных поверхностях, при низких температурах (до 0°С) при условии замешивания смеси в теплом помещении. Время жизнеспособности после замешивания 25-30 минут при +20°С. При условии, обеспечивающих отвод выделяющегося тепла (тонкий слой, пониженная температура и т. п.) время жизнеспособности увеличивается, при нагревании - уменьшается. Замешанный состав схватывается за 40-45 минут при +20°С. На это время необходима взаимная фиксация соединяемых деталей. Через 2-2,5 часа соединение можно подвергать механической обработке и нагрузке. МЕРЫ БЕЗОПАСНОСТИ Не допускать попадания компонентов стержня в глаза и на кожу. Для исключения попадания на кожу при работе использовать защитные перчатки. При попадании в глаза промыть их водой и обратиться к врачу. Не использовать на поверхностях, контактирующих с продуктами питания. ВАЖНО Если в результате хранения более 18 месяцев или резких колебаний температур хранения произошло отвердение внешнего слоя холодной сварки - нагрейте холодную сварку до +60 С. Можно использовать для этого радиаторы отопления, горячую воду, верхнюю крышку двигателя автомобиля и т.д.

Под заказ: доставка до 14 дней 103 ₽

В наличии 113 ₽

В наличии 111 ₽

В наличии 103 ₽

Характеристики

- Размеры

-

Длина:

90 мм

-

Ширина:

25 мм

-

Высота:

25 мм

- Размеры в упаковке

-

Длина упаковки:

160 мм

-

Высота упаковки:

25 мм

-

Ширина упаковки:

90 мм

- Вес, объем

-

Вес брутто:

0.08 кг

-

Вес нетто:

0.07 кг

- Другие параметры

-

Срок поставки в днях:

14

-

Производитель:

-

Срок хранения(мес):

18

-

Страна происхож.:

Россия

-

Мин. кратности поставки:

1

-

Торговая марка:

Характеристики

Торговый дом "ВИМОС" осуществляет доставку строительных, отделочных материалов и хозяйственных товаров. Наш автопарк — это более 100 единиц транспортных стредств. На каждой базе разработана грамотная система логистики, которая позволяет доставить Ваш товар в оговоренные сроки. Наши специалисты смогут быстро и точно рассчитать стоимость доставки с учетом веса и габаритов груза, а также километража до места доставки.

Заказ доставки осуществляется через наш колл-центр по телефону: +7 (812) 666-66-55 или при заказе товара с доставкой через интернет-магазин. Расчет стоимости доставки производится согласно тарифной сетке, представленной ниже. Точная стоимость доставки определяется после согласования заказа с вашим менеджером.

Уважаемые покупатели! Правила возврата и обмена товаров, купленных через наш интернет-магазин регулируются Пользовательским соглашением и законодательством РФ.

ВНИМАНИЕ! Обмен и возврат товара надлежащего качества возможен только в случае, если указанный товар не был в употреблении, сохранены его товарный вид, потребительские свойства, пломбы, фабричные ярлыки, упаковка.

Доп. информация

Цена, описание, изображение (включая цвет) и инструкции к товару Клей 'Холодная сварка'для металла 50гр на сайте носят информационный характер и не являются публичной офертой, определенной п.2 ст. 437 Гражданского кодекса Российской федерации. Они могут быть изменены производителем без предварительного уведомления и могут отличаться от описаний на сайте производителя и реальных характеристик товара. Для получения подробной информации о характеристиках данного товара обращайтесь к сотрудникам нашего отдела продаж или в Российское представительство данного товара, а также, пожалуйста, внимательно проверяйте товар при покупке.

Купить Клей 'Холодная сварка'для металла 50гр в магазине Санкт-Петербург вы можете в интернет-магазине "ВИМОС".

Статьи по теме

ТЕРМОКЛЕЙ 1200C MUFFLER REPAIR TECHNICQLL 0399 Оптовая торговля деталями и аксессуарами для бытовой техники

Клей для ремонта глушителей от TECHNICQLL R-457

Производитель: TECHNICQLL

Код продукта: R-457

Емкость: 70 мл

Этот термоклей идеально подходит для всех материалов, работающих в очень

высокие температуры выше +1000°С.

Устойчив к выхлопным газам, разбавленным кислотам, воде, химикатам и температуре замерзания.

Предназначен для ремонта, сборки и герметизации выхлопных систем

(например, коллекторы, глушители) в автомобилях и строительстве

для монтажа и герметизации поврежденных шамотных труб,

металлические и керамические для подачи и отвода паров и жидкостей.

Характеризуется очень высокой адгезией и быстрым временем схватывания.

КАК ПРИМЕНЯТЬ:

Ремонтируемый участок должен быть влажным,

чистые и тщательно обезжиренные.

Хорошая подготовка поверхности гарантирует высокую эффективность ремонта.

При склеивании при температуре ниже -15°С

место соединения следует нагреть, например, с помощью электрической сушилки.

Ремонт выхлопных систем:

Тщательно очистите ремонтируемую поверхность проволочной щеткой,

удалить ржавчину, потереть наждачной бумагой, затем промыть чистой водой.

Нанесите небольшое количество клея на влажную поверхность.

Равномерно распределить.

При крупных повреждениях (трещины, дыры) за первый

клейкий слой наносим термостойкую сетку, прикрепленную к клею,

подождите, пока шов немного подсохнет,

, а затем нанесите второй слой пасты.

Оставьте герметичную выхлопную систему затвердевать на несколько часов.

Процесс ремонта можно сократить, нагрев место соединения электровентилятором.

Хранить при при температуре от +5°С до +25°С.

Не содержит растворителей.

.Сварка толстолистовой жаропрочной стали SA387 Gr12

Жаропрочная сталь (HRS) относится к стали, обеспечивающей термическую стабильность и термическую стойкость даже в условиях высоких температур. Термическая стабильность - это характеристика, при которой сталь сохраняет химическую стабильность (коррозионная стойкость, отсутствие окисления) в условиях высоких температур; термическая стойкость относится к высокотемпературной стали, имеет достаточную прочность, что в основном гарантирует наличие легирующих элементов, таких как хром, молибден и ванадий, титан, ниобий, поэтому выбор сварочного материала следует определять в зависимости от содержания легирующего элемента в основе. материал.Перлитная низколегированная жаропрочная сталь типа а335-р12, SA387 Gr12 широко используется в строительстве предприятий нефтяной и нефтехимической промышленности.

Анализ свариваемости толстого листа из жаропрочной стали

Легирующие элементы, такие как хром и молибден, являются основными легирующими элементами перлитной жаропрочной стали, которые могут значительно повысить жаропрочность и стойкость к высокотемпературному окислению металлов, но в то же время предлагают плохая свариваемость металла, так что шов и зона термического влияния высокая склонность, закалка легко дает твердую и хрупкую мартенситную структуру при охлаждении на воздухе после сварки, что не только влияет на механические свойства сварных соединений, но и имеет сильную склонность к внутренним напряжениям и холодные трещины.Поэтому основными проблемами сварки жаростойкой стали является разрушение, которое зависит в основном от: структуры, напряжений и количества водорода при сварке, поэтому особенно важно сформулировать обоснованный процесс сварки.

Процесс сварки перлитной жаропрочной стали

1 канавка

Канавка обычно обрабатывается пламенной или плазменной резкой. При необходимости срез также следует предварительно подогреть. После полировки выполните тест PT, чтобы удалить трещины в канавке.Обычно выбирают V-образную канавку 60°. Большой угол разделки в большей степени способствует предотвращению разрушения, но в то же время повышает его свариваемость. Канавка и внутренняя часть должны быть отполированы для удаления грязи, такой как масло, ржавчина и вода (дегидрогенизация и предотвращение выброса). жаропрочная сталь.Поэтому ограничение сварки не должно быть слишком высоким во время сварки, чтобы избежать слишком большой жесткости, особенно при сварке толстых листов. Насколько это возможно, следует избегать растягивающих стержней, проушин и держателей, препятствующих свободной усадке сварного шва.

3 Метод сварки

В настоящее время в компании HRS обычно используются электродуговая сварка вольфрамовым электродом, электродуговая сварка с заполнением электродом и другие методы сварки, включая сварку MIG, дуговую сварку в среде углекислого газа, электрошлаковую сварку, автоматическую дуговую сварку под флюсом и так далее.

4 Сварочный материал

При выборе сварочных материалов состав сплава и прочностные свойства шва в целом должны соответствовать соответствующим показателям основного материала или удовлетворять минимальным эксплуатационным показателям, предлагаемым техническими условиями изделия. Для снижения содержания водорода сначала используйте сварочный пруток или флюс с низким содержанием водорода, высушите его в соответствии с рекомендуемым процессом (сушка не должна быть более трех раз), установите в сварочный пруток стержень термоподдержки (не более 4 часов) по запросу, что имеет конкретные правила в конкретном строительном процессе.Электрод из аустенитной нержавеющей стали, такой как A307, также можно использовать для ручной дуговой сварки хромомолибденовой жаропрочной стали, но перед сваркой по-прежнему необходим предварительный нагрев. Этот метод применяется при условии, что свариваемые детали не подлежат термообработке после сварки.

5 Предварительный подогрев

Предварительный подогрев является важным процессом при устранении холодных трещин и напряжений при сварке перлитной жаропрочной стали.Для обеспечения качества сварки как точечная сварка, так и процесс сварки должны быть предварительно подогреты и поддерживать определенный температурный диапазон.

6 Охлаждение после сварки

Медленное охлаждение после сварки — это принцип, которого необходимо строго придерживаться при сварке жаропрочных сталей даже жарким летом. Сразу после сварки путем приваривания покрытия из асбестового материала и вплотную к зоне шва в асбестовую ткань с медленным охлаждением можно вводить небольшие сварочные детали.

7 Температура термической обработки после сварки

Термообработку следует проводить сразу после сварки для предотвращения замедленного образования трещин, устранения напряжений и улучшения микроструктуры. График температуры предварительного нагрева перед сваркой и термической обработкой после сварки сварки термостойкой стали показана ниже:

| Meterial | толщина | температура предварительного нагрева перед сваркой ℃ | Температура лечения после сварки ℃ | |

| SA387 GR12 | 150-200 | 650-700 |

Обратите внимание, что предварительно - подогрев перед сваркой, послесварочное охлаждение и другие меры необходимы, но температура предварительного нагрева не выше, чем лучше.Кроме того, толстый лист из жаростойкой стали должен иметь многослойную разовую сварку, причем она не должна прерываться, температура между слоями не ниже температуры нагрева. Наконец, мы должны обратить внимание на влияние погоды. Когда температура низкая, сварщик соответствующим образом увеличивает температуру предварительного нагрева, чтобы предотвратить слишком быстрое падение температуры. В то же время необходимо принять некоторые экстренные меры для предотвращения ветра и дождя.

.Сварка чугуна - как и чем сварить чугун?

Чугун представляет собой сплав железа с углеродом, а также легирующими элементами или элементами, полученными в результате металлургического процесса. Это очень прочный и устойчивый к коррозии материал, который используется, в частности, в производстве горшки, садовая мебель, декоративные элементы или даже винты и люки. Как сварить чугун? Почему говорят, что это сложно?

Какие бывают виды чугуна?

Чугунсчитается лучшим металлом для выплавки, а его малая усадка и высокая текучесть делают его очень эффективным при литье.Стоит знать, что существует несколько видов этого железоуглеродистого сплава (в зависимости от химического состава):

- Чугун белый - одновременно твердый и хрупкий, поддается только шлифовке. В основном они перерабатываются для получения пластичной формы, а в их химический состав входят: ледебурит, перлит и цементит. Белый чугун используется, в частности, для изготовления тормозные колодки.

- Чугун серый - мягкий и пригодный для обработки, представляет собой сплав железа, углерода (в виде графита) и кремния, содержащий серу, фосфор и марганец.Их используют в производстве ванн, каменок, деталей печей и машин.

- Половинчатый чугун - также известный как пестрый чугун, углерод, содержащийся в нем, находится в форме как графита, так и цементита. Он имеет промежуточные свойства между белым и серым чугуном.

- Легированный чугун - содержит легирующие добавки, такие как никель, алюминий, кремний и хром. Благодаря этому его химические и физические свойства могут быть изменены.

Чугун считается трудносвариваемым, а белый и некоторые сплавы считаются несвариваемыми.Это связано с высоким содержанием углерода и хрупкостью материала. Если вы хотите сварить чугун, вы должны выбрать правильный метод, иначе получить ожидаемые результаты не удастся.

Мигоматы в сварочном цехе allweld.pl

Как правильно сварить чугун?

Свариваемый чугун должен быть надлежащим образом подготовлен. Требуется удалить загрязнения с сопрягаемых поверхностей и прилегающей зоны заливки. Сварка неочищенной отливки способствует образованию пузырей и пор в шве, а также неметаллических включений.Для ремонта растрескавшегося чугуна сначала просверлите отверстия на обоих концах трещины диаметром не менее 5 мм, чтобы предотвратить ее увеличение. Также необходимо удалить чугун вдоль излома таким образом, чтобы создать сварочную канавку, позволяющую правильно маневрировать держателем или электродом. Для сварки следует выбрать подходящий наполнитель. Тут надо учесть:

- тип чугуна,

- метод сварки,

- подверженность сварки механической обработке,

- подбор цвета сварного шва к отливке,

Холодная сварка чугуна

Холодная сварка чугуна применяется преимущественно при ремонте тяжелых и крупных отливок, а также когда допускается увеличение твердости сварного шва и деталей отливки.При сварке температура поддерживается на уровне 60-70 град С, а на расстоянии примерно 100 мм от ванны 30-40 град С. Холодная сварка осуществляется без предварительного подогрева сплава, методами ММА, МИГ-МАГ. или методы TIG. При принятии решения о таком решении параметры тока должны быть как можно меньше, а стыки должны быть укорочены, чтобы отливка не нагревалась выше 70 градусов Цельсия.Рекомендуется, чтобы длина одного участка стыка была максимальной. 20 или 30 мм. Поместите первую посередине трещины, следующие по обоим концам и чередуйте их, пока не будет прошит весь стежок.

При сварке чугуна в холодном состоянии работу каждый раз после закладки участка шва останавливать и слегка забивать молотком. Для этого метода применяют дорогие никелевые, никель-медные или железо-никелевые связки, иногда используют и стальную связку.

Горячая сварка чугуна

Горячая сварка чугуна применяется при ремонте отливок с повышенными требованиями к стабильности структуры и формы. Сначала материал нагревается до 700 градусов.В. Для предотвращения окисления поверхности отливку покрывают густым раствором извести или мела (его удаляют непосредственно перед сваркой проволочной щеткой). Во избежание растрескивания чугуна в результате высокой температуры скорость предварительного нагрева не должна превышать 100 градусов С в час. Обычно для этого используют газовый или угольный камин. Если они маленькие, их можно нагреть с помощью кислородно-ацетиленового пламени.

Посмотреть акции в сварочном цехе Allweld

Горячая сварка выполняется в нижнем положении на постоянном токе большой силы. Отливки сваривают в газовой среде методом TIG (в среде инертного газа, неплавящимся электродом) или дуговой сваркой покрытыми электродами ЭЗО. Выбирая горячую сварку, можно получить меньший провар, металл шва смешивается с отливкой. Скорость охлаждения шва ниже, в результате чего зона термического влияния шире и в ней присутствуют структуры меньшей твердости.После сварки отливку повторно нагревают до высокой температуры (500 - 600 градусов С) для снятия напряжений. Затем его следует медленно охладить, рекомендуемая скорость охлаждения не более 50 градусов С в час.

Пайка чугуна

Для чугуна также можно использовать сварку пайкой. Он заключается в изготовлении связки с медной матрицей, температура плавления которой ниже температуры плавления чугунной отливки. Для нагрева материала используется кислородно-ацетиленовая горелка, а сам процесс пайки осуществляется методом TIG или MAG.Чугун не плавится, так как связующее вещество смачивает стенки паза. Для сварки газовой пайкой используются латунные связующие, иногда с добавлением, например, кремния или марганца, а также флюсы на основе буры. В свою очередь, при сварке MAG-пайкой используются коричневые наполнители, а защитный газ представляет собой смесь аргона с небольшим количеством O2 и CO2.

Какой сварочный аппарат лучше всего подходит для сварки чугуна?

Сварка чугуна – не самая простая работа, но она может быть успешной, особенно при наличии подходящего оборудования.Простые, мелкосерийные работы можно без проблем выполнить с помощью мигомата, аппарата ручной сварки покрытыми электродами (ММА) или инвертора TIG, в зависимости от выбранного метода. Для получения удовлетворительных результатов лучше всего использовать проверенное оборудование, такое как SHERMAN DIGIMIG 200 DUAL PULS, MAGNUM SNAKE 235 MMA WITH ARC FORCE или IDEAL EXPERT 220

.. Магазин Allweld.pl предлагает множество сварочных аппаратов от известных производителей, приспособленных для сварки различных материалов, в том числе чугуна.В случае каких-либо сомнений или вопросов, пожалуйста, не стесняйтесь обращаться к нам. Наши специалисты помогут подобрать подходящее оборудование для каждого сварщика, вне зависимости от опыта или конкретного бюджета.

Смотрите другие интересные статьи из нашего блога:

- Сварка цинком - вся самая важная информация о сварке цинком

- Сварка латуни - вся самая важная информация о сварке этого металла

- Сварка алюминия - вся важная информация о сварке этого металла

- Сварка электродом - вся самая важная информация по сварке электродом ММА

- Инверторные сварочные аппараты - Все об инверторных сварочных аппаратах

— зарядное устройство — см. рекомендуемые зарядные устройства

.- Обозначение сварных швов - Посмотрите, какие виды сварных швов бывают

Руководство по закупкам:

- Сварочный аппарат для любителей и начинающих любителей рукоделия

- Инверторный сварочный аппарат до 500 злотых

- Инверторный сварочный аппарат до 1000 злотых

- Инверторный сварочный аппарат от 1000 до 2000 злотых

- Как правильно выбрать сварочный аппарат для ваших нужд

.Сварка жаропрочных и дисперсионно-твердеющих никелевых сплавов | Metalweld

Сварка жаропрочных и дисперсионно-твердеющих никелевых сплавов.

Металлургия

Суперсплавы на основе никеля обладают очень высоким значением сопротивления ползучести, что делает их очень привлекательными для критических высокотемпературных применений, таких как; газовые турбины. Высокое сопротивление ползучести обусловлено выделением в них мелких частиц γ'' Ni3 (Al, Ti) или γ'' (Ni3Nb).Однако эта особенность вызывает проблемы со сваркой. Типичные проблемы дисперсионно-твердеющих никелевых суперсплавов:

- Потеря прочности в ЗТВ

- Термическая обработка после сварки

- Старение

- Горячее растрескивание

Общие проблемы и практические решения при сварке дисперсионно-твердеющих сплавов на основе никеля.

Сварка дисперсионно-твердеющих сплавов может привести к серьезной потере прочности в ЗТВ.Чрезмерное разупрочнение ЗТВ за счет растворения осадка также приводит к возможности появления трещин на участках, прилегающих к металлу шва. Эти области являются самой слабой частью сварного шва, если только не используется добавочный материал с высокой ударной вязкостью. Один из способов избежать этой проблемы — сначала сварить отожженный материал, а затем состарить весь компонент.

Упрочненные дисперсионным твердением никелевые сплавы обрабатываются после сварки по двум причинам: для снижения сварочного напряжения и повышения прочности соединения до прочности основного материала.Для максимальной прочности конструкция отжигается, а затем состаривается. При отжиге также уменьшаются напряжения в сварном шве. Следует понимать, что в сварной конструкции при нагреве под отжиг на твердый раствор может происходить старение. Из-за старения диапазоны температур ниже, чем при отжиге на раствор. Поскольку неумелая термическая обработка приводит к старению материала до снятия напряжений, могут появиться трещины.Лист Х-750, сваренный в закаленном состоянии и повторно состаренный без промежуточного снятия напряжений, трещин. Чем выше содержание Al и Ti, тем больше проблем при сварке и образования трещин при старении. Rene 41 и Waspaloy и родственные им сплавы, как правило, хорошо поддаются сварке, но иногда могут трескаться во время термообработки. Литейные сплавы с высоким содержанием Al и Ti, например 713 и ИН-100, обладают низкой пластичностью при всех температурах и обычно растрескиваются при сварке. Ремонтная сварка (реставрация турбинных лопаток и законцовок лопаток) может производиться при использовании незастывающего металла шва.Сплав 718 не подвержен растрескиванию после механического старения. Материал 718 специально разработан для минимизации трещин под напряжением.

Рекомендации по минимизации возможности образования трещин:

- Минимизация напряжений, возникающих при сварке, за счет правильной конструкции соединения, выбора связующего и метода сварки.

- Как можно скорее нагрейте материал во время отжига для снятия напряжений в диапазоне температур старения.

- Минимизируйте погонную энергию во время сварки.

- По возможности термообработка в инертной атмосфере. Присутствие кислорода способствует росту межкристаллитной хрупкости.

- Всегда применяйте отжиг для снятия напряжений перед старением. Отжиг может быть необходим для толстых сварных швов из материалов, содержащих TI или Al, при многократном снятии напряжения во время сварки.

Методы

Следующие методы не рекомендуются:

Очистка.

Жаропрочные никелевые сплавы чувствительны к охрупчиванию, вызванному свинцом, серой, фосфором и другими элементами с низкой температурой плавления. Эти элементы могут присутствовать в: смазках, маслах, маркировочных красках, термокарандашах, чернилах, формовочных смазках, технологических жидкостях, грязевых отложениях. Соединяемые элементы должны быть полностью очищены от каких-либо загрязнений перед нагревом или сваркой. И то, и другое следует зачистить вдоль будущего стыка в местах, которые будут нагреваться.Если подогрев не планируется, очищаемую площадь можно уменьшить до 50 [мм] с каждой стороны. Отложения грязи, масла и жира можно удалить паром или ватным тампоном с ацетоном. Для красок и других плохо растворимых материалов может потребоваться использование: хлористого метилена, щелочных очистителей или других специальных смесей. Если используются щелочные составы, содержащие карбонат натрия, перед сваркой этот агент необходимо удалить. Поверхность рекомендуется промыть горячей водой. Маркировку стали обычно удаляют спиртом.Грязь, прилипшая к основанию сильнее, может быть удалена шлифовкой или пескоструйной обработкой. Окислы должны быть удалены из непосредственно свариваемого участка и непосредственной близости. Если не удалить оксиды, это может привести к непровару.

Предварительный нагрев не требуется, если температура материала не ниже 15⁰C. В этом случае нагрейте материал от точки сварки в стороны шириной около 300 [мм]. Температура нагрева 15-20⁰C во избежание конденсации влаги (пористости).Свариваемый материал обычно отжигают. За сваркой обычно следует дальнейшая термическая обработка (снижение напряжения и старение).

Конструкция разъема.

Снятие фаски обычно не требуется до толщины 2,4 [мм]. Материалы более 2,4 [мм] должны быть скошены в виде букв V, U, J, проплавки должны быть приварены в защите защитных газов с обеих сторон, если только проходка не будет проточена и не будет сделана опора. Корневые слои должны иметь идеальные переходы между материалами, из-за условий, в которых будут работать соединения, места с неполными проплавлениями, прилипаниями или другими несоответствиями будут очагами коррозии.Наиболее рекомендуемый метод создания проплавляющих слоев – TIG (GTAW). В случае материалов толщиной более 9,5 [мм] скос с обеих сторон в форме буквы U или V. Дополнительные затраты на подготовку соединения приведут к:

- Сокращению времени сварки

- Меньшей нагрузке на соединение

- Меньший расход дополнительного материала

Снятие фаски предпочтительно машинным способом, для удаления проплавляющих слоев можно использовать плазменную и электрическую строжку.Весь окисленный металл, включая зону перегрева, необходимо удалить шлифованием.

Соединения под углом и внахлестку можно сваривать, если нагрузка при обработке не является чрезмерной. Во время эксплуатации следует избегать соединений внахлестку и угловых соединений, если рабочая температура высока или условия эксплуатации включают тепловые или механические циклы. В случае угловых соединений следует выполнять сварные швы с полным проплавлением. Стыки внахлест должны быть сварены с обеих сторон.

Поскольку материалы-присадки имеют низкую смачиваемость и плохо проникают в основной материал, эти свойства необходимо учитывать при проектировании соединения.Эти отрицательные свойства металла шва не могут быть устранены применением дополнительного источника тепла из-за выгорания раскисляющих компонентов. Для соединения материалов толщиной 16 [мм] удобный и широкий доступ обеспечивает стыковое соединение, скошенное на V под углом до 60⁰. Для более толстых стыковых соединений рекомендуется U-образный скос, стенки скошены под углом 15⁰ и радиусом 4,8-7,9 [мм]. Чтобы сделать Т-образное соединение, сделайте скос под углом 45⁰. Скос на J с нижним радиусом канавки не менее 9,5 [мм].Сварные швы с полным проплавлением, фаски и углы должны быть примерно на 30% больше, чем для углеродистых сталей.

Смачивание и форма стежка.

Повышенная вязкость сварочной ванны (нетекучесть) сплавов с высоким содержанием никеля может привести к плохому смачиванию или несовместимости неплавления вдоль кромки сварного шва. Поскольку проникновение в высоколегированные материалы естественно низкое, угол между основным материалом и краем стежка должен быть больше 100⁰.

Сильно выпуклый, смачиваемый солью шов может быть вызван низкой скоростью сварки, слишком низким напряжением, неправильной полярностью или отсутствием надлежащего движения электрода.

Окисленная или грязная поверхность также затрудняет смачивание. Высокий стежок затрудняет позиционирование последующих стежков. В углах между стежком и основным материалом будут залипания или в худшем случае будут пустоты, будет шлак.

Более высокая вязкость требует увеличенных углов скоса для стыковых соединений (рекомендуемый 75 +/- 5⁰) для сплавов на основе никеля.

Правильная форма стежка.

Каждый стежок должен быть слегка выпуклым. Плоские или вогнутые стежки при высоких нагрузках склонны к растрескиванию центральной линии. Обратите внимание на начало и конец стежков, которые также должны быть выпуклыми. Выпуклые стежки будут создаваться, когда мы уменьшаем натяжение или уменьшаем скорость сварки.

Общие процедуры сварки.

Дисперсионно-твердеющие никелевые сплавы обычно сваривают методами TIG, покрытыми электродами, MIG/MAG.Количество подводимого тепла должно быть сведено к минимуму, чтобы свести к минимуму размер ЗТВ и ее изменения. При сварке используйте несколько тонких валиков вместо нескольких толстых. Все окислы должны быть удалены между стежками. Их накопление в результате наложения последовательных стежков может привести к образованию тонкой ламинарной оксидной пленки по оси шва, что приведет к растрескиванию.

Сварка дисперсионно-твердеющих жаропрочных отливок.

Сварные швы могут выполняться методами TIG покрытым электродом и методами MIG/MAG. Для достижения оптимальных результатов отливки следует отжигать перед сваркой, чтобы снять напряжения и обеспечить определенную гомогенизацию структуры отливки. Слой проплавления следует подвергнуть дробеструйной обработке или отбить молотком, что снимет напряжение и уменьшит вероятность образования трещин между металлом сварного шва и отливкой. Не будет никакой пользы от забивания последовательных слоев. Рекомендуется снятие напряжения после сварки.

Сварка ВИГ (GTAW) - этим методом можно сваривать сплавы на основе никеля, как литые, так и кованые, закаленные на твердый раствор и дисперсионно-твердеющие. Электрод на постоянном токе (-). Сварочную горелку держат под углом 90⁰ для работы. Допустимо небольшое отклонение от этих цифр. Слишком острый угол может втягивать воздух и блокировать сварной шов. Размер керамической насадки следует выбирать в соответствии с шириной шва и глубиной разделки под сварку. Сварочная ванна и сварочная дуга должны быть полностью защищены..

Защитные газы.

Аргон, гелий или их смеси применяют для сварки никеля и никелевых сплавов. Обогащение кислородом, углекислым газом или азотом обычно вызывает пористость или ускоренный износ вольфрамового электрода. Можно использовать аргон с небольшим количеством водорода (обычно до 5%). Использование этой смеси может помочь уменьшить пористость чистого никеля, а также помочь уменьшить образование оксидов во время сварки.

Преимущества и недостатки использования гелия вместо аргона при сварке тонких листов без добавления присадочного металла.

Улучшенное качество. Сварные швы без пористости легче получить в сплаве 400, а пористость в сплаве 200 меньше.

Увеличение скорости сварки на постоянном токе (-) до 40% больше, чем при тех же настройках при сварке в аргоне. Поскольку скорость сварки зависит от подводимого тепла, а подводимое тепло больше при использовании гелия.

Снижение стабильности дуги при токе ниже 120 [А]. Чем выше содержание гелия, тем ниже стабильность дуги. Смеси аргона и гелия стабилизируют дугу и обеспечивают больше тепла.

Параметры образцов для метода ВИГ материал 1,6 [мм] сплав 400

Электроды ВИГ.

Чистый вольфрам или вольфрамовые электроды с торием (вредны для здоровья) или цирконием (рекомендуется) Электроды из сплавов более экономичны из-за меньших потерь на испарение. Чрезмерный ток приводит к перегреву электродов. Наилучшая стабильность дуги и контроль за плавлением достигаются за счет соответствующего сужения кончика электрода.Контуры заточки кончика электрода должны быть 30⁰, с тупым концом диаметром около 0,4 [мм]. Большие углы электродов используются для сужения дуги и более глубокого проникновения. После выбора угла заточки эти параметры следует выдерживать. Одинаковое ведение горелки при разной заточке не даст одинаковых сварных швов, поэтому так важно поддерживать одинаковую заточку. Удлинитель электрода должен быть коротким. Более высокое удлинение может использоваться для проплавления глубоких канавок или для угловых швов.Дополнительный материал следует добавлять так, чтобы он не касался электрода. Если к электроду прикасаются, затачивайте электрод.

Составы материалов-аддитивов в целом аналогичны материалам, которые с ними комбинируются. Благодаря высоким температурам сварки связующие устойчивы к горячему растрескиванию и пористости. Способ сварки и количество наплавляемого материала необходимо выбирать так, чтобы металл шва содержал не менее 75 % связующего.

При сварке с присадочным материалом диаметр присадочного материала должен соответствовать толщине свариваемого листа.Конец проволоки должен быть всегда защищен защитным газом во время сварки. Следует поддерживать короткую дугу, чтобы свести к минимуму окисление перемещаемого расплавленного материала. Короткая дуга уменьшает разбрызгивание.

Скорость сварки влияет на глубину проплавления, особенно на ширину шва и его качество. При сварке материалов меньшей толщины требуется меньший сварочный ток, что приводит к более быстрому затвердеванию сварочной ванны и увеличению вероятности пористости. Для сварки с полным проплавлением требуется защита корневой поверхности или защитный газ.

Метод MIG/MAG

Параметры сварки для распыления присадочного материала.

Свариваемый материал в положении PA Расход защитного газа 1,7 [м3/ч]

Параметры сварки для переноса присадочного материала коротким замыканием.

Данные относятся к вертикальной сварке толщиной 3,18 [мм] с защитным газом Ar65-35He при расходе 0,99 [м3] база.

Сварка в вертикальном положении проволокой 1,2 [мм], расход защитного газа Ar 0,8 [м3/ч].

Интенсивность должна быть установлена таким образом, чтобы получить оптимальное проникновение и смачиваемость при толщине соединяемого нами материала. Обычно используется чистый аргон, хотя при сварке короткой дугой или импульсной сварке предпочтительна добавка 15-20% гелия. При увеличении содержания гелия от 0 до 20% швы становятся более широкими и плоскими, а проплавление уменьшается.Добавление кислорода или CO2 к аргону стабилизирует дугу, но вызывает сильное окисление и неравномерность поверхности валика. Если он используется один, дуга становится нестабильной, с довольно большим количеством брызг. Защитная атмосфера в этот момент неблагоприятна для зажигания дуги. Если у нас есть сварочное оборудование, в котором можно контролировать форму волны, выполнение сварных швов может быть очень эффективным и приятным для сварщика.

Расход газа варьируется от 0,71 до 2,8 [м3/ч].Чаще всего используется 1,4 [м3/ч]. Выбор газа зависит от вашего оборудования и типа переноса материала, которого вы хотите достичь. Чистый аргон подходит для оборудования, которое позволит нам контролировать индуктивность и наклон волны. Расплавленный материал, переносимый в чистом аргоне, имеет форму слегка сплющенных сфер, что может привести к тому, что материал попадет в ванну несколько более холодным, поэтому легче найти несовместимости из-за отсутствия плавления. Кроме того, чистый аргон имеет отчетливую склонность к разбрызгиванию, которую можно подавить с помощью индуктивности.Добавление он облегчает сварку. Работа с индуктивностью или волной не требуется (расширенные настройки сварочного аппарата). Гелий значительно повышает смачиваемость и повышает температуру сварочной ванны, что облегчает выполнение сварных швов. По мере увеличения концентрации гелия в смеси следует увеличивать количество защитного газа. Для импульсной дуги рекомендуется использовать аргон-гелиевую смесь. Слишком много газа, проходящего через него, разрушает сварочную дугу.

Сварочная техника.

Сварочный пистолет держать вертикально по центральной линии будущего соединения.Разрешается слегка наклонять горелку, чтобы лучше видеть процесс сварки. Чрезмерный угол может привести к всасыванию воздуха в защитный газ и, как следствие, к пористости. Длина дуги также имеет значение. Слишком короткая дуга дает больше брызг. Слишком долго происходит потеря контроля над процессом и снижение проникновения. Поскольку длина дуги прямо пропорциональна напряжению, необходимо соблюдать особую осторожность при настройке напряжения. Следует помнить, что изменения дуги будут происходить и в результате изменения длины кабеля сварки и массы (I2R).Ведение горелки и угол в импульсном процессе аналогичны короткому замыканию. Чтобы избежать подрезки, стороны соединения должны быть слегка ослаблены. Чуть более медленная сварка означает, что оксиды успевают подняться на поверхность озера.

Плазменная сварка

При сварке в так называемом режиме (через отверстия, аналогично электронной сварке) можно получить правильные сварные швы до толщины основного материала 7,5 [мм]. Смеси Ar + h3 используются в качестве защитных и защитных газов.Содержание водорода в идеале должно быть в пределах 5-8%. Величина тока уменьшается с увеличением концентрации водорода. Выше этого уровня зажигание дуги затруднено.

Типовые параметры для плазменной сварки в так называемом «Отверстия»:

Сила тока 245 [А] 90 135 Напряжение 31,5 [В] 90 135 Скорость подачи 355 [мм/мин] 90 135 Расход газа 1,3 [м3/ч] со стороны сварки 90 135 Поток защитного газа от проплавления сторона 0,28 [м3/ч]

Сварка покрытым электродом

Выбор электрода.

Минимальная толщина свариваемых материалов 1,3 [мм]. Более тонкие материалы можно соединять, если они должным образом надежно закреплены. Химический состав электродов выбран таким, чтобы он был близок к основному материалу.

ENi-1 - Обычно используется для сварки отливок и элементов из никеля и никелевых сплавов друг с другом и с нелегированной сталью пластичными сварными швами.

ENiCu - Может использоваться для соединения медно-никелевых сплавов между собой со стальными поверхностями с добавлением никеля и меди.Покрытие, склеивающее слой с покрытием из никеля и меди.

ECuNi - электроды могут применяться для сварки никель-медных, медно-никелевых и никелевых сплавов для обработки пластмасс и наплавленных сталей.

ENiCrMo-3 - Обычно используется для склеивания широкого спектра сплавов, устойчивых к точечной и щелевой коррозии. Свариваемый материал низшего класса, этот электрод представляет собой нержавеющую сталь, модифицированную молибденом типа 317. Эти сплавы используются для соединения более богатых никель-хромовых и железо-молибденовых сплавов со сплавом 625.Сплавы 825, сплав 20, сплав Г и сплав Г-3 свариваются. Этот тип электрода особенно широко используется из-за высокого содержания никеля и хорошей свариваемости. Высокое содержание Мо приводит к тому, что металл сварного шва имеет более высокую стойкость к точечной коррозии, чем большинство основных сплавов. Благодаря высокой прочности его применяют для сварки низколегированных сталей без ущерба для прочности.

ENiCrMo-4 и ENiCrMo-10 - применяются для соединения подобных им сплавов.Как правило, менее благородный металл сваривают высоколегированным электродом, чтобы противодействовать микросегрегации, возникающей в сварных швах, например, в средах точечной коррозии, таких как SO2, при десульфурации дымовых газов.

ENiCrFe-2 и NiCrFe-3 или сплавы никель-хром-железо предназначены для сварки одного семейства сплавов, а также различных комбинаций углеродистой стали, нержавеющей стали, никеля и сплавов на основе никеля.

ENiCrFe-7 - относятся к семейству NiCrFe, однако их применение больше ориентировано на химическую промышленность.Они используются для сварки стали 690 с самой собой и сплава 600 или встык с нелегированной сталью или другими марками в ядерных приложениях, в реакторах с водой под давлением.

ENiCrCoMo-1 - Легко доступен, особенно используется для соединения никель-хром-железных сплавов. Они используются, когда рабочие температуры превышают 790⁰C и могут достигать даже 1150⁰ в окислительных средах.

ЭНиМо-1 - Предназначены для сварки никель-молибденовых сплавов между собой и с другими металлами на основе никеля, кобальта и железа.Обычно они используются только в нижнем положении.

Храните покрытые электроды в плотно закрытых влагонепроницаемых упаковках в сухом месте. Все открытые упаковки следует хранить в шкафу, оборудованном осушителем и нагретом до температуры на 6-8⁰C выше температуры окружающей среды. Если электроды подверглись воздействию влаги, их можно восстановить, высушив их в соответствии с Рекомендации производителя или при 260⁰C/2 [ч], 315⁰C/1 [ч]. Диаметр электродов следует выбирать в зависимости от Требования к качеству и положение сварки, а не скорость производства.

Каждый тип электрода каждого диаметра имеет свои оптимальные рабочие параметры. Вне этих параметров дуга становится нестабильной или электрод перегревается. Такие переменные, как тип соединения, ширина сварочного зазора и т. д., могут влиять на требуемую плотность тока. Фактические сварочные токи должны быть получены путем выполнения пробных сварных швов на материале того же химического состава, толщины и подготовки шва, что и у целевого материала.

Сварочные позиции.

Наиболее оптимальная сварка в наклонных положениях.Это привилегированное положение, поскольку сварка является быстрой, более экономичной и дает сварной шов хорошего качества. При сварке рекомендуется наклонять электрод под углом 20⁰ от вертикали перед сварочной ванной. Это положение облегчает контроль расплавленного отставания и предотвращает зашлаковывание. Держите дугу короткой, чтобы предотвратить загрязнение дуги газами из атмосферы. При сварке в вертикальном положении дуга должна быть несколько короче, а интенсивность должна быть на 10-20 % ниже рекомендуемой для положения ПА.Электрод должен располагаться под углом примерно 90⁰ к заготовке. При сварке на открытом воздухе дуга должна быть несколько короче, чем при сварке в положении под уклон, а сварочный ток должен быть уменьшен на 5-15 [А].

Технологии сварки.

Поскольку металл шва из никелевого сплава не смачивает хорошо свариваемый материал, металл шва должен быть направлен точно туда, где он должен быть. Поэтому стежки должны быть тонкими, а количество стежков будет зависеть от конструкции соединения, положения сварки и типа электрода.Один валик, выполненный без отворотов в стороны, может быть использован для выполнения сварного шва за один проход, и качество на дне глубокой разделки сварного шва будет удовлетворительным. Распределение, как правило, желательно в более толстых суставах. Если при сварке используем качательные движения, ширина растекания не должна превышать трехкратного диаметра электрода. Отклонения от этого принципа могут иметь место при выполнении сварных швов в вертикальном положении. Низкое растекание является преимуществом, поскольку предотвращает сегрегацию загрязнений в середине шва и, следовательно, препятствует образованию горячих трещин.Следует избегать брызг. Брызги указывают на:

- Слишком длинная сварочная дуга

- Чрезмерная сила тока при использовании

- Сварка с неправильной полярностью.

- Электроды мокрые

- Основной материал грязный

- Жидкий шлак заполняет сварочную ванну

Довольно серьезной проблемой является отклонение дуги, которое вызывает множество различных проблем. Ситуация обычно возникает, когда один или оба материала являются магнитными, а силовые линии электромагнитного поля сосредоточены.Чаще всего это происходит на концах сварных швов и проявляется как упорная дуга, убегающая в другом направлении, чем мы ожидали. Для устранения этого явления можно изменить место присоединения ручки массы или изменить направление сварки.

Кратеры в конце сварки следует устранять укорачиванием дуги или выдержкой электрода на одном месте немного дольше.

Процедура розжига и ликвидация кратеров. Подожгите следующий электрод в кратере и отодвиньте его примерно на 2 см назад к стыку.Прежде чем войти в кратер с озером, мы успеваем определить длину дуги и другие параметры. Входим в кратер, задерживаемся на мгновение и расплавляем это место, затем продолжаем сварку.

Второй способ – зажигание до кратера и начало сварки у кратера. Преимущества:

- Сварщик имеет возможность установить параметры перед началом сварки.

- Холодный кратер частично подогрет

- Первые капли охлажденного металла осаждаются там, где они будут расплавлены на следующем этапе сварки.Таким образом, мы сводим пористость к минимуму.

Мы используем описанную выше технику, когда требуемые результаты рентгенографии и ультразвукового исследования находятся на самом высоком уровне.

Между стежком и окончательным швом все загрязнения и остатки шлака должны быть очень тщательно удалены.

Рекомендуемые сварочные токи для метода ММА и выбранные толщины никеля и никель-медных сплавов в нижнем положении.

Основное применение.

Разрушения, связанные с потерей сопротивления ползучести в разнородных соединениях, выполненных с дополнительными материалами на основе никеля.

Для изготовления соединений в отличие от энергетических сталей наиболее подходящими будут следующие сплавы:

ENiCrFe-2

ENiCrFe-3

ENiCr-3

Эти сплавы наиболее устойчивы к растрескиванию. Однако при выполнении сварных швов необходимо учитывать образование слоя низкоуглеродистого феррита.

.

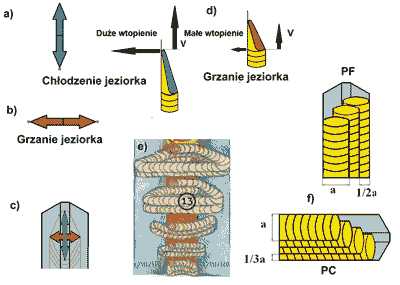

Проектные и инженерные конструкции. Влияние методов сварки на металлографическую структуру сварного шва

1 из 2 Влияние технологии сварки на металлографическую структуру шва. Скорее, в роботизированных системах на структуру влияет использование импульсного тока и использование неуравновешенного переменного тока, что позволяет изменять скорость плавления электрода.При ручной сварке на температуру сварочной ванны интуитивно влияет выбор места добавления холодной капли металла, а также скорость и форма изгибов.Рышард Ястржембски, Эльжбета Павлик, Михал Витек, Адам Ястржебски, Петр Сливинский, Вальдемар Фельсай

Влияние метода сварки МАГ на термические процессы

На рис. 1 показано влияние метода сварки на температуру сварочной ванны и скорость охлаждения сварного шва. Крестообразные (рис.1б) движения вперед и назад концом проволоки (рис.1а) и комбинируя эти движения (рис. 1в, д), можно изменять нагрев подложки, скорость охлаждения и температуру ванны (рост зерен). Совершая боковые движения, уменьшаем скорость охлаждения, удерживая проволоку у края ванны, прекращаем плавление и нагреваем подложку до температуры смачиваемости, увеличивая скорость боковых движений, снижаем температуру ванны. Поступательные и обратные (возвратно-поступательные) движения позволяют снизить скорость охлаждения шва, нагреть подложку до температуры смачиваемости и регулировать температуру сварочной ванны (скорость движений).Простые движения в зависимости от скорости сварки (положения дуги по отношению к ванне) охлаждают или нагревают ванну и не нагревают материал (рис. 1г). Как боковые, так и возвратно-поступательные движения увеличивают бассейн, что приводит к лучшему прогреву основания до температуры смачиваемости и предотвращению затопления.

Рис. 1 Влияние технологии сварки на температуру сварочной ванны и скорость охлаждения [3]

Сочетание этих движений с соответствующей точкой удержания проволоки (чтобы добавить холодную каплю) может охладить бассейн, нагреть подложку до температуры смачиваемости (рис.1д) и регулировать скорость охлаждения.

При прямолинейных движениях материал будет течь при использовании импульсного источника питания.

Высокая температура сварочной ванны снижает коррозионную стойкость (шов чернеет из-за образовавшегося оксидного слоя) и увеличивает склонность к горячему растрескиванию. В случае возвратно-поступательных движений движение вперед вызывает плавление подложки, а тепло плавления отбирается из ванны, в то время как движение назад вызывает нагрев подложки и понижение температуры ванны за счет холодной капли, стекающей с проволоки.

Если мы объединим эти движения конца электрода, мы получим форму эллипса. Чтобы не нагревать бассейн, а нагревать подложку до температуры смачиваемости, проволоку при этом необходимо прижимать к стенкам в глубине паза, продвигаясь вперед. Совершая быстрые боковые движения или вперед-назад, достигается глубокое проплавление и охлаждение ванны за счет тепла плавления (тепло дуги плавит подложку). При медленных движениях уменьшается проплавление и повышается температура ванны (тепло дуги нагревает ванну).Поэтому при увеличении сварочного тока (чтобы металл шва не стекал) следует совершать более быстрые движения. Используя эти соотношения, можно регулировать тепловые процессы сварки.

При традиционном курсе сварки сварщики заливают в вертикальном положении током 120 А, профессиональные сварщики выполняют эти соединения током 130-160 А, а профессиональные сварщики на верфях сваривают в потолочном положении током 180 А. , с быстрыми движениями и реагировать очень быстро, в зависимости от изображения озера.

Для эффективной сварки аустенитной жаропрочной стали традиционным источником тока достаточно использовать прием, применяемый при полуавтоматической сварке алюминия импульсным источником, т.е. прием сварки с поступательным и обратным движениями.

Как показано на рисунке 1г, изменяя скорость поступательного движения, мы можем изменить глубину плавления и, таким образом, изменить соотношение между количеством тепла, используемым для плавления, и количеством тепла, используемым для нагрева ванны. Большая поверхность продольной ванны позволяет нагревать аустенитную сталь (с низкой теплопроводностью) до температуры смачиваемости, что позволяет избежать возникновения подрезов.

Чтобы сварщик мог эффективно регулировать тепловые процессы при сварке, он должен изменять не только траекторию движения конца электрода, но и скорость движений и время выдержки электрода (добавляя холодную каплю).

Соотношение между количеством тепла, используемого для нагрева, и количеством тепла, используемым для плавления, также можно регулировать путем изменения параметров сварки. Из этого следует, что техника сварки может исправить ситуацию, в которой были выбраны неправильные параметры сварки или использовалось неподходящее сварочное оборудование.Способ переноса металла влияет и на тепловые процессы сварки. При сварке струйной дугой в обычном сварочном аппарате сварка возможна только в положении под уклон. Способы переноса металла в зависимости от параметров сварки и типа свариваемого материала приведены в отдельной статье [7].

При импульсной сварке передача капель распыла происходит во всех положениях.

Как показано на рисунке 1f, для того, чтобы «сдвинуть» границу бассейна по гребню предыдущего стежка, ширина бокового стежка в положении у стены должна быть 1/3 ширины бассейна, а в вертикальном положении 1/2 ширины пула. ширина бассейна.Отсюда следует, что при сварке листового металла толщиной 15 мм в положениях ПФ и ПК количество стежков, составляющих лицевую сторону, должно быть разным. Лицо должно состоять из трех стежков в положении PF и четырех стежков в положении PC.

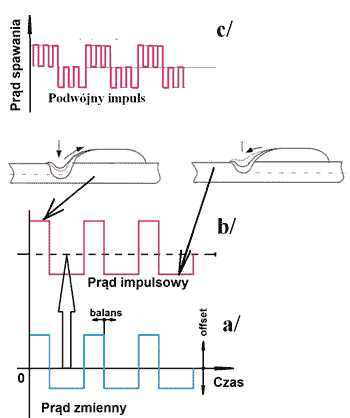

Влияние технологии и оборудования для сварки GMAW на металлографическую структуру сварного шва

Сварка никелевых сплавов осуществляется с использованием электрооборудования с электронными функциями, обеспечивающими холодную ванну. Криогенные стали с содержанием 9% Ni сваривают под флюсом (вдавливанием электрода в сварочную ванну), электродом со щелочным покрытием, на переменном токе.В случае аустенитных сталей добавление хрома снижает склонность к горячему растрескиванию до такой степени, что их можно сваривать в среде МАГ (2% O2 или 2% CO2 или 2% h3 в смеси аргона). Мартенситные и ферритные хромистые стали обычно сваривают в смеси аргона с 2% кислорода. Из-за закалки и водородного растрескивания их нельзя сваривать смесью водорода. В Испании разработана шихта с содержанием 2 % СО2 и 1 % Н3, которая обеспечивает глубокое проплавление и не вызывает водородных трещин при сварке аустенитно-ферритных (дуплексных) сталей.При сварке аустенитных сталей применение смеси с 2% водорода дает более благоприятное проплавление, чем при использовании других смесей.

Рис. 2 Виды импульсного тока и переход от импульсного к несимметричному переменному току [6]

С целью предотвращения перегрева материала жаропрочные аустенитные стали сваривают импульсным током струйной дугой (рис. 2в) - при импульсном токе расплавляем проволоку и свариваемый материал, а при основном токе , электрическая дуга не расплавляет проволоку, а нагревает материал до температуры смачиваемости.Как показано на рис. 2б, во время импульса жидкий металл смещается в стороны давлением дуги (газы дуги проникают все глубже), а во время базового тока жидкий металл стекает в кратер. Поскольку проволока не подходит близко к озеру за столь короткое время, дуга удлиняется и укорачивается, изменяя напряжение, которое также является мерой глубины проплавления [6].

По данным производителей сварочных аппаратов импульсная сварка не подходит для сварки мелкозернистых сталей из-за чрезмерно высокой мгновенной температуры сварочной ванны.Нержавеющая сталь не имеет структуры мелкозернистой стали, и этой температуры ванны достаточно. Они также не свариваются такими большими токами и скоростями сварки, как мелкозернистые стали.

Во избежание проблем с транскристаллической структурой металла применяется двойной импульс, контролирующий условия кристаллизации (рис. 2в). Другим способом сварки МАГ аустенитных сталей является использование аппаратов с электронными функциями для сварки в холодной ванне формированием напряжения и формированием тока вместо жестких и падающих статических характеристик: ForceArc (глубокое проплавление), coldArc, CMT (холодная ванна) и STT.

Как описано в статье о свариваемости медных сплавов [2], причиной повышения температуры сварочной ванны является рост тока короткого замыкания и огромная мгновенная мощность в момент зажигания дуги.

Другим способом снижения температуры сварочной ванны является сварка МИГ на асимметричном переменном токе (рис. 2а). Задав функцию смещения (отношение величины тока положительной полярности к току отрицательной полярности) и баланса (отношение длительности тока положительной полярности к длительности тока положительной полярности отрицательная полярность) можно увеличить скорость плавления проволоки при фиксированных токе и напряжении дуги и тем самым снизить температуру ванны.Если сдвинуть горизонтальную ось Х вверх, то из импульсного постоянного тока получится несимметричный переменный ток (рис. 2а, б). Такие устройства используются в сварочных автоматах Lincoln и ESAB и японских роботизированных системах MAG.

На рис. 3 показано влияние функций смещения и баланса на поперечное сечение валика при сварке MAG на переменном токе.

При увеличении поверхности положительного тока (на рисунке слева) увеличивается глубина проникновения и уменьшается стояк, а при увеличении поверхности отрицательного тока (изменение функции баланса и смещения на рисунке справа) , глубина проходки уменьшается, а стояк увеличивается.При уменьшении частоты тока провар увеличивается, а при увеличении частоты тока дуги провар уменьшается.

Чугун - типы, сварка, применение, свойства

Свойства чугуна

Чугун - материал с множеством возможностей и широким применением. Хотя он обычно ассоциируется с чугунными радиаторами или кастрюлями, его можно использовать для изготовления многих других изделий. Если вы хотите узнать, что такое чугун и для чего он используется, читайте дальше!

Чугун представляет собой сплав с концентрацией углерода более 2%, и его максимальное содержание непостоянно.Он может быть от 3,8 до даже 6,7%. Кроме того, стоит знать, что чугун образуется в процессе литья и не подвергается пластической обработке.

Что такое чугун и как его производят?

Чугун представляет собой сплав железа с углеродом и очень часто также с кремнием, серой, фосфором или марганцем. Производится в шахтных печах, т.н. купола. Изготовлен из комбинации чугуна и металлолома. Отдельные детали из чугуна изготавливаются методом литья в формы. Отливки могут иметь самую разнообразную и сложную форму, благодаря тому, что чугун обладает прекрасными литейными свойствами.

Среди наиболее распространенных преимуществ чугуна — его превосходная прочность, высокая стойкость к истиранию, эффективное гашение вибрации, простота отливки сложных форм и низкая стоимость производства.

Чугун — это материал, который сотни лет использовался для различных целей. Это один из первых сплавов, который не был найден человеком в виде самородных металлов, но мы научились делать его сами, плавя железную руду.При плавке в расплавленный чугун чаще всего попадал уголь. При плавлении углерод растворялся в жидком азоте и в расплаве углерод вступал в химическую реакцию с железом или образовывал раствор. Учитывая, сколько углерода перешло в расплав при плавке, железо было получено после затвердевания. Чугун был получен, когда во время плавки было введено больше углерода. Было обнаружено, что когда сплав содержит много углерода, он становится более твердым и хрупким. Однако со временем стали отличать чугун от стали, а также получать нужный процент углерода в сплаве.Затем, когда технология значительно развилась, стали разрабатываться все новые и новые виды механической обработки и сварки чугуна.

Типы чугуна

Чугун бывает не менее пяти различных сортов. Мы представим и кратко опишем каждый из них ниже. Среди прочих различаем:

Чугун белый - отличается твердостью и хрупкостью одновременно. Не пригоден для механической обработки (кроме шлифовки).

Серый чугун - его название связано с тем, что в нем присутствует графит.Конечные свойства серого чугуна зависят от формы используемого графита. В случае пыльцы чугун не очень прочен и имеет низкую пластичность.